Dagmar Hülsenberg

This paper examines Alexander von Humboldt’s interest in kilns used for firing ceramics and melting glass. This lesser known aspect of Humboldt’s activities is related to his work as a Prussian mining officer in the principalities of Ansbach and Bayreuth between 1792 and 1797. In assessments and reports Humboldt commented on furnace designs and discussed the effectiveness of firing auxiliaries for high-temperature processes. He analysed the causes of the failure of burnings and meltings and made suggestions for their improvement. Various alterations that were carried out during repair work on existing furnaces at the ceramic manufactory in Rheinsberg and the porcelain manufactory in Bruckberg were initiated by Humboldt. Furthermore, it is likely that he was a driving force behind the decision to build a two-storey circular kiln at the Royal Porcelain Factory in Berlin. His reports are explained by means of sketches.

Cet article examine l‘intérêt d‘Alexander von Humboldt pour les fours utilisés pour la cuisson des céramiques et la fusion du verre. Cet aspect moins connu des activités de Humboldt est lié à son poste d’ingénieur des mines prussien dans les principautés d‘Ansbach et de Bayreuth entre 1792 et 1797. Dans ses expertises et ses rapports, Humboldt a commenté la conception des fours et discuté l‘efficacité des agents auxiliaires pour les procédés à haute température. Il a analysé les causes de l‘échec des cuissons et des fusions et a fait des suggestions pour les améliorer. Humboldt est à l‘origine de diverses modifications qui ont été effectuées lors des travaux de réparation sur les fours existants de la manufacture de céramique de Rheinsberg et de la manufacture de porcelaine de Bruckberg. En outre, il est probable qu‘il a été l‘élément moteur de la décision de construire un four circulaire à deux étages à la manufacture royale de porcelaine de Berlin. Ses présentations sont expliquées par des croquis.

Der Aufsatz macht den Leser mit einem in der Regel wenig bekannten Aspekt aus Alexander von Humboldts Tätigkeit bekannt, seiner Beschäftigung mit den für das Brennen von Keramik und das Schmelzen von Glas genutzten Öfen. Das erfolgte in der Zeit von 1792–1797 im Zusammenhang mit seiner Tätigkeit als Bergbeamter im Auftrag des preußischen Königs in dessen Fürstentümern Ansbach und Bayreuth. In Gutachten und Berichten äußerte sich Humboldt zu Ofenkonstruktionen und Hilfsmitteln für die Hochtemperaturprozesse. Er analysierte Ursachen für das Misslingen von Bränden sowie Schmelzen und unterbreitete Vorschläge zu ihrer Verbesserung. Verschiedene konstruktive Änderungen bei Reparaturen der vorhandenen Öfen im Steingutwerk Rheinsberg sowie in der Porzellanmanufaktur Bruckberg gingen auf Humboldt zurück. Die Entscheidung zum Bau eines zweietagigen Rundofens in der Königlichen Porzellanmanufaktur Berlin wurde wahrscheinlich durch ihn beschleunigt. Seine Darstellungen werden anhand von Skizzen erläutert.

Seit seiner bewussten Nutzung konnten die Menschen beobachten, dass man das Feuer intensiver am Brennen halten kann, wenn es umhaust ist. Es musste nur ein ausreichender ‚Zug‘ erhalten bleiben. Entsprechende, mehr oder weniger einfache Anlagen existieren also schon über mehrere Jahrtausende für die thermische Aufbereitung von Rohstoffen, die Erzeugung von Metallen aus Erzen, aber auch für das Schmelzen von Glas und das Brennen von Keramik. Eine häufig zitierte Übersicht über im 16. Jahrhundert bekannte Hochtemperaturöfen vor allem für die Metallurgie verfasste Georgius Agricola (1494–1555) (Agricola 1556, Buch IX). Für die Glasschmelze legte Johannes Kunckel (ca. 1630–1703) etwa 100 Jahre später (Kunckel 1679) einen ähnlichen Überblick vor. Es handelte sich um eine durch eigene Experimente kritisch ergänzte deutsche Übersetzung der auf Italienisch geschriebenen Aufzeichnungen von Antonio Neri (1576–1614). Für Keramik-Brennöfen ist aus damaliger Zeit keine umfassende Beschreibung bekannt.

Die Ofengestaltung war breit gefächert und von lokalen Gegebenheiten geprägt. Man kann grob zwischen liegenden und stehenden Ofentypen in Abhängigkeit von der Hauptströmungsrichtung der Gase unterscheiden. In der Regel wiesen die Öfen eine Drei-, manchmal eine Vier-, selten eine Fünfteilung mit Trennwänden auf: Feuerungsraum, eigentlicher Reaktionsraum mit der höchsten Temperatur, ggf. Reaktionsraum für eine mittlere Temperatur unter Nutzung der Wärmeenergie der heißen Abgase, ggf. Trocken- oder auch Abkühlraum sowie Bereiche für den Abgastransport. Die Ofensohlen konnten rechteckig, oval oder rund sein.

Im Folgenden geht es ausschließlich um Brennöfen für Keramik und Schmelzöfen für Glas, wie sie zwischen 1790 und 1798 in Preußen verwendet und von Alexander von Humboldt (1769–1859) beschrieben wurden.

Die wichtigsten Keramikerzeugnisse waren Ziegel, Steinzeug (Fayence), Steingut und Porzellan. Die Rohstoffe umfassten verschiedenste Tone, Kaoline, Feldspäte, Sande und ggf. Kalk/Kreide oder Gips. Zur Erzeugung der Gläser nutzte man Sand, Pottasche/Soda, Kalk/Dolomit und ggf. Bleirohstoffe. Beide Werkstoffgruppen gehören zu den Silikaten. Je nachdem, welche chemische Zusammensetzung aus der Rohstoffmischung resultiert und ob das angestrebte Produkt porös (Ziegel, Steingut) oder dicht (Steinzeug, Porzellan) sein oder gar geschmolzen (Glas) werden muss, benötigt man unterschiedlich hohe Temperaturen für die Herstellung der Erzeugnisse. Sogenannte Flussmittel (z. B. die bereits genannten Rohstoffe Pottasche, Soda, Kalk, Kreide, Gips, Feldspat) senken die im Ofen zur Herstellung der Erzeugnisse erforderlichen Temperaturen. Im betrachteten Zeitraum war es noch nicht möglich, die hohen Temperaturen zu messen. Mit der Erfahrung der Hüttenmeister wurden Ziegel bei etwa 900 °C, transparente, möglichst farblose Gläser und Porzellan bei maximal 1300 °C (Hamer 1990, S. 238) hergestellt. Das als Brennmaterial meist verwendete Holz gestattete es nicht, höhere Temperaturen zu erreichen.

Während seines Studiums an der Bergakademie in Freiberg vom Juni 1791 bis Februar 17921 hatte sich Humboldt intensiv mit den bergbaulichen Fächern und der Metallurgie beschäftigt. Die Herstellung von Glas und Keramik stand damals nicht auf dem Freiberger Lehrprogramm. Er konnte sich also in seinem späteren Berufsleben immer nur an Öfen zum Rösten von Erzen oder zur Kupfer- sowie Eisenschmelze orientieren, um Konstruktionen und Wirkungsweisen von Keramikbrenn- oder Glasschmelzöfen daraus abzuleiten und zu verstehen.

Anfang März 1792 nahm er seinen Dienst im von Staatsminister Friedrich Anton Freiherr von Heinitz (1725–1802) geleiteten Königlichen Bergbau- und Hüttendepartement in Berlin auf. Sein Patent als Bergassessor cum voto erhielt er am 6. März (Humboldt 1959, S. 23).

Bereits nach kurzer Einarbeitungszeit wurde ihm sein erster größerer Auftrag erteilt. 1791 waren die fränkischen Fürstentümer Ansbach und Bayreuth an Preußen gefallen. Die dortige technische und wirtschaftliche Situation war katastrophal (Stieda 1906, S. 144). Nach fehlgeschlagenen Versuchen hochrangiger Ministerialbeamter zur Verbesserung des Zustandes entschloss sich von Heinitz, selbst die Unternehmen zu inspizieren und Maßnahmen zur Lösung der Probleme anzuweisen. Er beauftragte mit der Vorbereitung der Inspektion Alexander von Humboldt (Humboldt 1959, S. 25), der nicht nur Bergbau und Hüttenwesen in Freiberg, sondern zuvor auch Kameralistik in Frankfurt an der Oder, Göttingen und Hamburg studiert hatte. Heinitz’ 22-jähriger Mitarbeiter brachte alle damals durch Studium erwerbbaren, wichtigen fachlichen Voraussetzungen für diesen Auftrag mit. Lediglich mit Keramik und Glas hatte er sich, wie schon erwähnt, noch nicht beschäftigt. Solche Betriebe existierten aber in den fränkischen Fürstentümern in großer Anzahl. Humboldt erhielt am 23. Juni 1792 sogar einen Spezialauftrag direkt von König Friedrich Wilhelm II. (1744–1797) zur Berichterstattung über die Porzellanmanufaktur in Bruckberg in der Nähe von Ansbach (Humboldt 1793b, Bl. 12r).

Um diesen sich schon vorher abzeichnenden Auftrag erfüllen zu können, eignete sich Humboldt bald nach Dienstantritt spezielle Kenntnisse zur Keramikherstellung an, unter anderem durch eine Inspektion des nördlich von Berlin gelegenen Fayence- und Steingutbetriebs Rheinsberg am 6. Juni 1792 (Humboldt 2012). Darüber legte er am 17. Juni 1792 sein erstes Gutachten vor (Humboldt 1792a). Weiterhin absolvierte er vom 11.–26. Juni 1792 ein ‚Praktikum‘ in der Königlichen Porzellanmanufaktur (KPM) Berlin (Humboldt 2014, Abschnitt 2.). Um zusätzliche Informationen zu erhalten, standen dem Assessor in Berlin die Aktenablagen der Verwaltungen offen.

Es ist auch erwähnenswert, dass sein Großvater mütterlicherseits, Johann Heinrich Colomb (1695–1759) eine Spiegelglasfabrik in Neustadt/Dosse besaß (Hülsenberg 2013), worüber in der Familie wahrscheinlich erzählt wurde.

Am 26. Juni 1792 reiste Humboldt aus Berlin nach Oberfranken ab und beendete diese ‚Dienstreise‘ erst am 22. September (Humboldt 1793, Bl. 12r). In dieser Zeit inspizierte er folgende, im Zusammenhang mit dem vorliegenden Aufsatz interessante Unternehmen: am 7. Juli 1792 die Smalte-Fabrik2 in Saalfeld, am 21. Juli 1792 die Glasperlen- und Glasknopffabrik in Bischofsgrün am Fichtelgebirge sowie zwischen dem 30. Juli und 3. August 1792 die Porzellanmanufaktur Bruckberg. Diese Termine sind durch Alexander von Humboldts Gutachten bekannt (Humboldt 1792b, Bl. 276r–280v, Bl. 156v–159r und 178r–210v). Aus Erwähnungen in Briefen und Berichten lässt sich sicher ableiten oder teilweise zumindest vermuten, dass er weiterhin die Porzellanfabriken in Höchst sowie Frankenthal (Humboldt 1792b, Bl. 180v) und Nymphenburg (Humboldt 1793b, Bl. 12v) sowie die Glaswerke in Schauberg, Kleintettau, Alexandershütte und Warmensteinach (Humboldt 1794) besucht hat.

Da Humboldt ab 1793 bis zum Ende Februar 1797 (Humboldt 1959, S. 61) als Bergbeamter für den preußischen König Friedrich Wilhelm II. in den Fürstentümern Ansbach und Bayreuth tätig war, lag es nahe, dass er sich generell auch um die dortige Keramik- (vor allem Porzellan-) und die Glasherstellung (Humboldt 2016) kümmerte. Das schloss alle Prozessstufen ein, beginnend (typisch für den Bergmann) bei der Erkundung und Gewinnung der Rohstoffe über die Stufen der Herstellung bis hin zum Absatz der Erzeugnisse einschließlich einer wirtschaftlichen Bewertung (typisch für den Kameralisten). Im vorliegenden Aufsatz interessieren nur die Hochtemperaturöfen. Alexander von Humboldt beschrieb sie genauer für die Steingutherstellung in Rheinsberg, die Porzellanherstellung in Bruckberg (dabei bezog er sich auch auf die in der KPM in Berlin eingesetzten Brennöfen) und die Glasschmelze in Bischofsgrün.

Bei den drei in der Fayence- und Steingutmanufaktur in Rheinsberg für das Brennen von Steingut eingesetzten Öfen handelte es sich um stehende mit rechteckigem Grundriss und insgesamt drei übereinander angeordneten Raumeinheiten, d. h. a) der Feuerung, b) dem Brennraum für den 1. und 2. Brand der Erzeugnisse und c) dem Sammelbereich sowie Abzug für die Verbrennungs- bzw. Abgase. Alexander von Humboldt schrieb: „Die neuen von p[raenominatus] Mayer angelegten sind den Porzellanoefen zu Höchst sehr ähnlich.“ (Humboldt 1792a, Bl. 14r; hier kursivierte Wörter stehen im Original in lateinischen Buchstaben).

Es folgten genauere Angaben: „Sie bestehen aus einem langen, oben gewölbten Prisma, das durch eine sölige Mauer in zwei Abtheilungen, eine obere und eine untere getrennt ist.“ (Humboldt 1792a, Bl. 14r) Daraus folgt, dass sich der Feuerraum quasi im Keller des Brennhauses befand, die Ofensohle auf ebener Erde und darüber der Raum für das Brennen des Steingutes. Der Brennraum wurde nach Humboldts Beschreibung durch ein Gewölbe abgeschlossen.

Für Alexander von Humboldt bezeichnend waren Längenangaben:

Die obere [Abteilung], welche die glasirte Waare in Kokern [lies Kapseln] und unglasirte, auf derselben stehende[,] fassen muß, hat 10 Fuß senkrechter Höhe, 10 F[uß] Tiefe od[er] Länge (von der zum Einsezen [der Ware] bestimmten Oefnung bis an die hintere Mauer) und 6 Fuß Breite. Die untere, zum Feuer bestimmte, aber hat bei einerlei Tiefe und Breite etwa 3 Fuß Höhe. Der ganze Brennofen [ohne die Abgasführung] ist daher von der Heerdsoole angerechnet 13 Fuß hoch. (Humboldt 1792a, Bl. 14r–v)

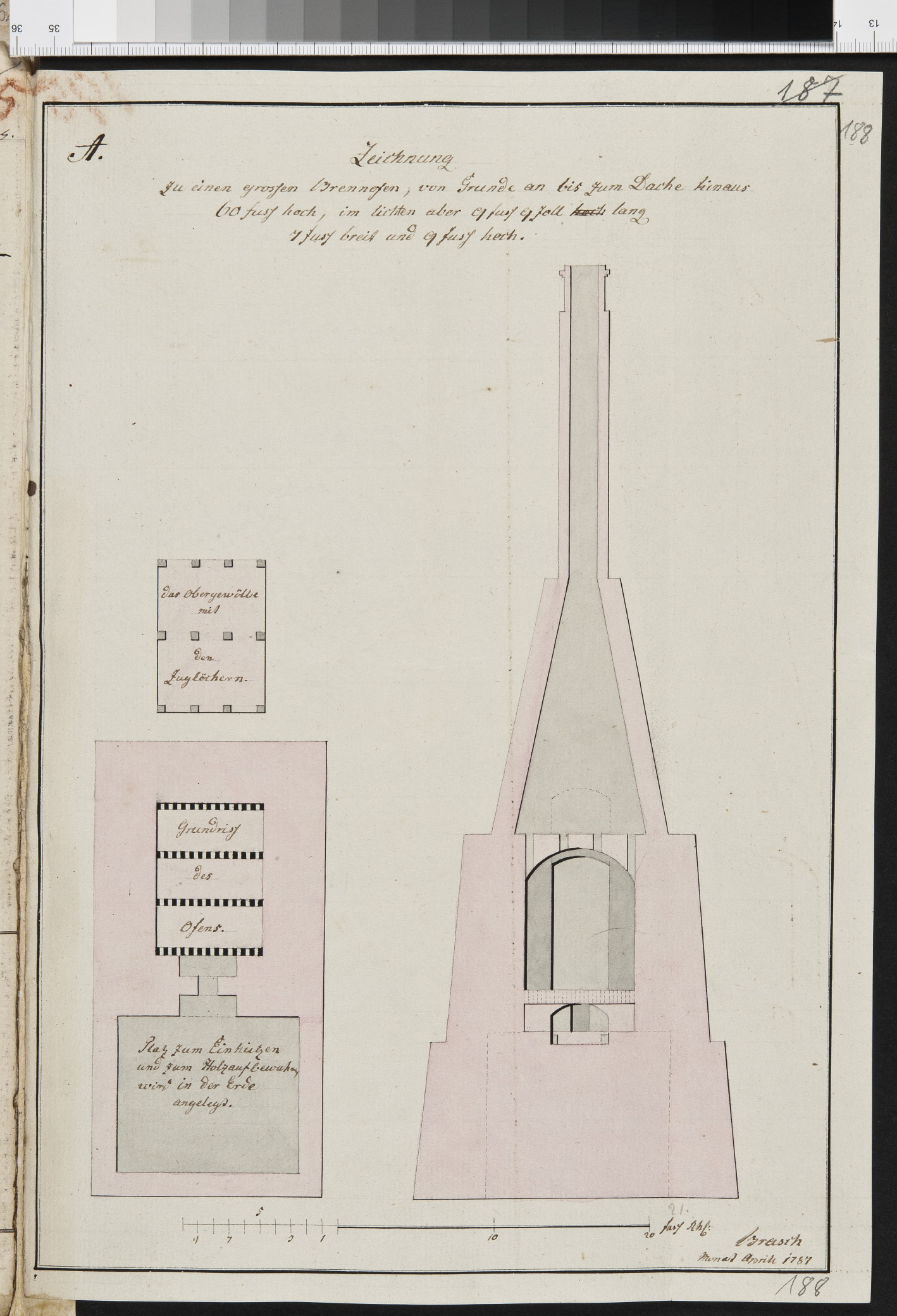

Abb. 1: Skizze für die Steingutbrennöfen in Rheinsberg, angefertigt von Bernhard Matthias Brasch im Jahr 1787. Quelle: Berlin, Geheimes Staatsarchiv Preußischer Kulturbesitz; II. HA, Gen. Dir., Fabr. Dpt., Abt. 25, Tit. 419, Nr. 30, Bd. 1, Bl. 189; Scan: GStA

Eine Vorstellung von den Öfen vermittelt Abbildung 1. Es handelt sich um eine Skizze, die Bernhard Matthias Brasch (1741–1821) für den Unternehmer Carl Friedrich Lüdicke (1739–1797) angefertigt hatte und die dieser für die Beantragung eines Kredits beim König benötigte. Die Öfen wurden wahrscheinlich auf der Basis dieser Skizze gebaut, wobei Alexander von Humboldt das runde innere Gewölbe des Brennraums erwähnte, während auf der Skizze die Außenwände schräg verliefen. Den linken Teil der Zeichnung nimmt ein Grundriss ein, den rechten ein Schnitt durch den gesamten Ofen. Der Grundriss kennzeichnet die Verhältnisse in Höhe der Ofensohle, wobei sich der Feuerraum vor und unter dem Brennraum befand. Durch einen kleinen Kanal, sichtbar in beiden Darstellungen, gelangten die Flammen zu der im Grundriss gezeichneten, mit Öffnungen versehenen (perforierte Bereiche) Ofensohle und von dort in den Brennraum. Es fallen die dicken Mauern im Vergleich zu dem relativ kleinen Brennraum auf. Er konnte durch eine hohe Öffnung, die während des Brandes mit Ziegelsteinen zugestellt wurde, mit Ware beschickt werden. Im Gewölbe erkennt man die Kanäle für die Verbrennungsgasleitung in den Abgasraum und die Esse. Links ist über dem Grundriss außerdem ein Querschnitt aus dem Gewölbe gezeichnet, der die Durchtrittsöffnungen für die Abgase erkennen lässt. Der unten an der Zeichnung angegebene Maßstab lässt einen Vergleich mit Alexander von Humboldts gemessenen Angaben zu.

Humboldt erkannte sofort, dass sich die Feuerung, ausgehend von einer Schmalseite des Ofens, negativ auf die Temperaturverteilung in demselben auswirkte.

Die englischen Brennöfen sind nach einem sehr verschiedenen Prinzipe gebaut. Sie sind Zirkelrund [lies kreisrund], selten oval und werden unten von 4–6 Seiten zugleich geschürt, wodurch eine sehr gleichmäßige Hize und weit streichende Flamme erregt wird. Die Kompaktheit der engl[ischen] Waare macht diese Vorrichtung nöthig. Sie erfordert aber wegen der [dem Ofen im Keller vorgelagerten] Schüren einen Raum, der bei dem jezigen emplacement der Rheinsberger Steingutfabrik nicht zu erhalten war. (Humboldt 1792a, Bl. 14v)

Humboldt befasste sich ausführlicher mit der Gestaltung der Feuerung. Ihm fiel auf, dass es keinen Rost und damit auch keinen darunter befindlichen, vom Holz abgetrennten Bereich für die Asche gab. Es fehlte ein ausreichender Zug. Dadurch entwickelten sich nach seiner Meinung die Flammen deutlich schlechter als eigentlich zu erwarten war. Um trotzdem eine kräftige Flamme und die erforderlichen Temperaturen zu erreichen, wurden die Holzscheite auf eine zusätzlich in die Öffnung des Feuerraums (Schürloch) eingebrachte, niedrige Scheidemauer gelegt. Da Humboldt das von den metallurgischen Öfen her nicht kannte, beschrieb er die Anordnung und Vorgehensweise sehr genau:

Das Feuer brennt dabei nicht auf einem Roste, denn, bei den großen Oefen, ist kein besonderer Aschenheerd vorhanden. Man glaubt durch den Rost den Luftzug übermäßig zu verstärken und den Wärmestoff[3] zu schnell zu verjagen, eine Meinung, die der pyrotechnischen Theorie entgegen und auch durch Erfahrungen bei ähnlichen Feuerungen hinlänglich widerlegt ist. Um indeß auch ohne Rost den Zug der Flamme lebhafter zu machen, wird das weite Schürloch durch eine horizontal aufgeführte, etwa 6 Zoll hohe Scheid-Mauer getrennt[,] so daß es gleichsam ein eigentliches (oberes) Schürloch und ein (unteres) Zugloch bildet. Die Scheiten Holz legt man nun, mit ihrem hinteren Ende, auf dieses Mäuerchen auf, so daß sie mit demselben und der Heerdsoole gleichsam einen Triangel ausmachen. Diese Lage des Brennmaterials bewirkt eine große Lebhaftigkeit der Flamme. Die Ursachen sind dieselben, welche beim schiefen Roste wirken, den die Engländer neuerlichst so häufig anwenden. (Humboldt 1792a, Bl. 15r)

Es fällt der wiederholte Vergleich mit englischen Anlagen auf, über die man offensichtlich im preußischen Bergbau- und Hüttendepartement gut informiert war.

Alexander von Humboldt äußerte sich noch zur Flammen- und Gasführung im Steingutofen. Die von ihm genannte Anzahl der Zuglöcher stimmt nicht mit dem auf Abbildung 1 skizzierten Sachverhalt überein. Es könnte einerseits anders gebaut worden sein oder die Öffnungen für den Weg der Flammen bzw. Verbrennungsgase waren in Wandnähe für den Betrachter verdeckt. Auch hier sei die ausführliche Passage aus Humboldts Gutachten zitiert:

Die Mauer aus feuerfesten Steinen, welche den Feuerraum des Ofens von der Abtheilung trennt, welche die Kokers enthält, hat zwei Reihen Zuglöcher, die mit der schmalen Seite des Ofens parallell sind und denen in der Firste 9 andere Zuglöcher entgegen stehen. Die Flamme streicht nun, durch die untern Reihen, zwischen die Kokers durch, und durch die oberen 9 Zuglöcher in die Esse. (Humboldt 1792a, Bl. 15v; auf die „Kokers“ wird in Abschnitt 4.3. eingegangen).

Die fachlich begründeten Hinweise Alexander von Humboldts zur Zweckmäßigkeit des Einsatzes von runden Öfen waren für die technische Entwicklung der Keramikherstellung in Deutschland von allgemeiner Bedeutung. Rundöfen setzten sich Schritt für Schritt in allen Steingut- und auch Porzellanbetrieben durch. Da sie jedoch einen kompletten, kostenintensiven Neuaufbau der Anlagen erforderten, konnten Humboldts Überlegungen erst bei Generalreparaturen umgesetzt werden – so auch in Rheinsberg.

Humboldt hatte sich aber auch für den Aufbau eines gesonderten Kalzinierofens zur Erleichterung der Zerkleinerung von Flintsteinen für die Steingutherstellung in Rheinsberg ausgesprochen (Humboldt 1792a, Bl. 7v), ohne den Ofen näher zu beschreiben. Er wurde im Jahr 1795 installiert (Lüdicke 1795).

Über die Öfen, die Alexander von Humboldt während seines ‚Praktikums‘ in der KPM vorgefunden hat, erfährt man nur etwas im Gutachten, das er zur Porzellanmanufaktur in Bruckberg verfasst hat. Da er aber dort sehr genaue Aussagen zur Konstruktion sowie zu den Längen, Breiten und Höhen der Porzellanbrennöfen in der KPM traf, muss man davon ausgehen, dass er sich diese Angaben bereits in Berlin während seines ‚Praktikums‘ in Vorausschau auf seine Aufgaben in Bruckberg notiert hatte.

Das Ziel des Brennens besteht in der Umwandlung der Rohstoffe in einen keramischen Werkstoff (hier Porzellan) bei gleichzeitiger Verfestigung desselben und Verkleinerung seines Volumens. Der Vorgang erfolgt für Haushaltsporzellan – und nur darum geht es hier – zweistufig. Der sogenannte Glühbrand (auch Roh-, Schrüh- oder Raubrand genannt) findet für Hartporzellan, wie es in Berlin und Bruckberg hergestellt wurde, zwischen 900 und 1000 °C statt und hat das Ziel, den geformten Rohling manipulierfähig und gegen den Glasurschlicker stabil zu machen. Der Glatt-, Gut- oder Fertigbrand läuft heute je nach Porzellanzusammensetzung zwischen 1350 °C und 1450 °C ab. Während des Brandes entsteht der eigentliche Porzellanscherben und die Glasur schmilzt glatt.

Man könnte für beide Brennstufen unterschiedlich konstruierte Öfen verwenden. Das erfolgte zu Alexander von Humboldts Zeiten nicht, sondern man nutzte für den Glühbrand ausgediente Glattbrandöfen, die die hohen Temperaturen für den Glattbrand (damals mit Holz ‚nur‘ etwa 1300 °C) nicht mehr erreichten bzw. vertrugen. Er beschrieb also einen Ofentyp und formulierte im Gutachten zur Porzellanmanufaktur Bruckberg zunächst: „Der Gutofen ist ganz nach dem Muster des Wiener gebaut. […] alles wie beӱ dem Berliener[4].“ (Humboldt 1792b, Bl. 191r) Die in der KPM benutzten Öfen waren also sogenannte Wiener Öfen, liegend, der Brennraum mit rechteckigem Grundriss, senkrechten Wänden und darüber befindlichem Gewölbe, an der einen Schmalseite mit Feuerkästen versehen, an der gegenüberliegenden Seite die Esse, also insgesamt drei Räume.

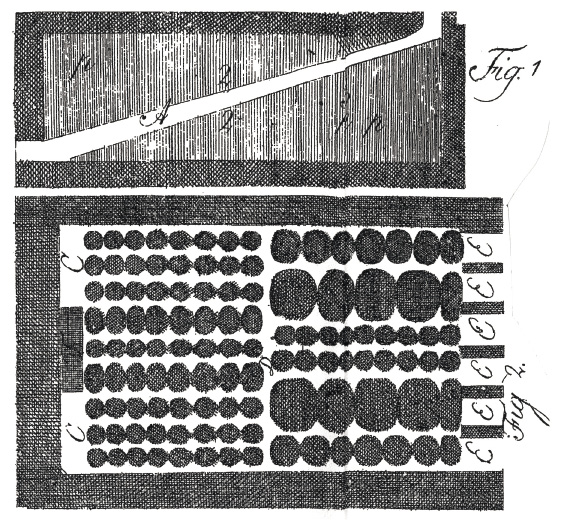

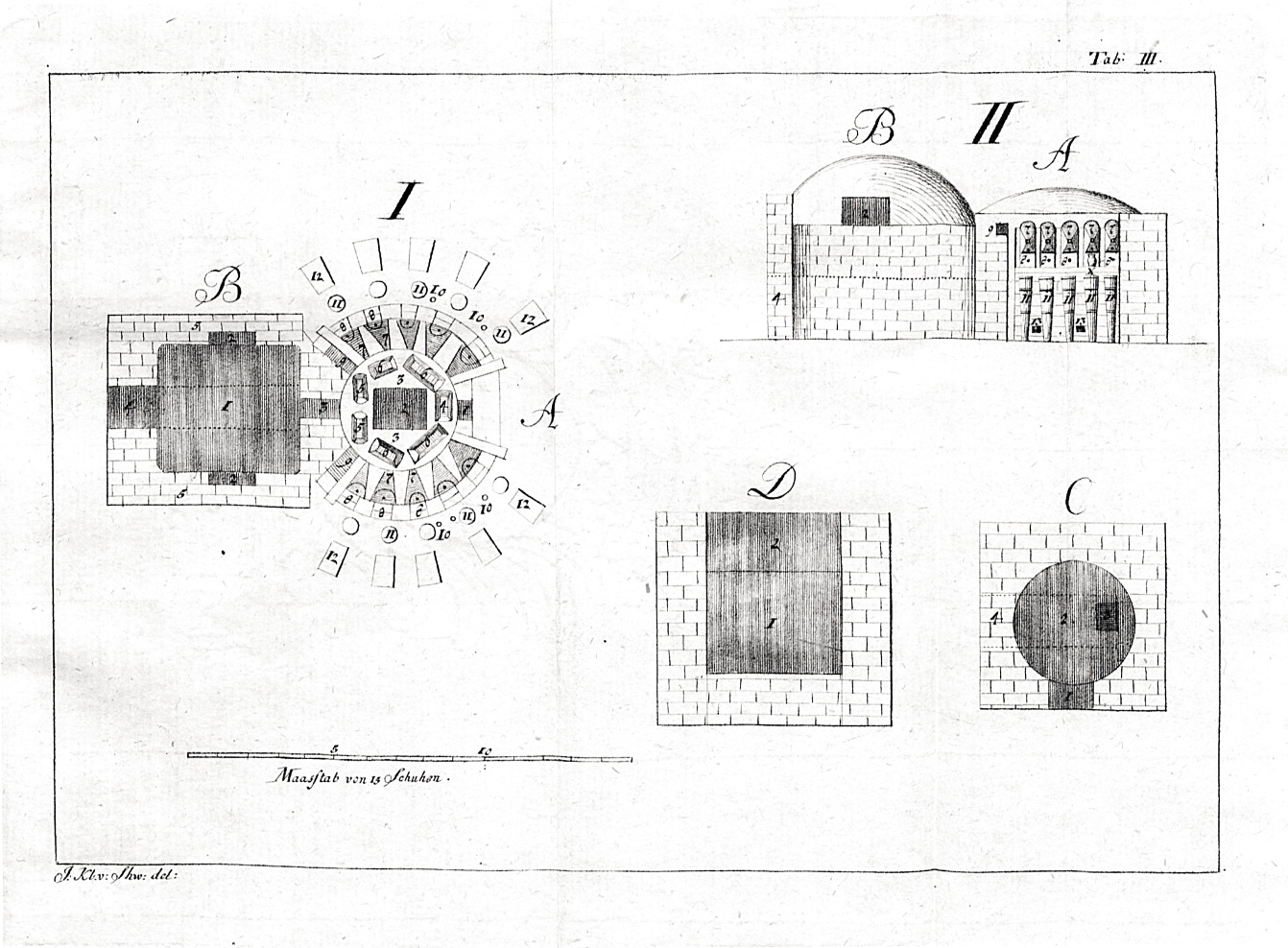

Diese Wiener Öfen waren damals in Deutschland weit verbreitet; beispielsweise wurde auch im 1777 gegründeten Ilmenauer Porzellanwerk in solchen gebrannt. Franz Joseph Weber (1730–1799) zeichnete und beschrieb diesen Ofentyp (Weber 1798, Tafel VI und S. 168–170), siehe Abbildung 2.

Unten ist der Grundriss gezeichnet, darüber ein Schnitt, den man um 180° drehen sollte, um die Zusammenhänge zu verstehen. Der Grundriss zeigt rechts 6 Feuerkästen oder Schürlöcher, um wenigstens über der Ofenbreite eine einigermaßen gleichmäßige Temperaturverteilung zu erreichen. Es folgt das Brenngut (Porzellanrohlinge oder bereits geglühtes und danach in Glasurschlicker getauchtes Porzellan) in Kapseln (siehe Abschnitt 4.3.), um es vor Verunreinigungen zu schützen und durch Aufeinandersetzen derselben stapeln zu können. Die verschieden großen Porzellanerzeugnisse erforderten in der Größe angepasste Kapseln. Ihre Setzweise entsprach der Erfahrung bezüglich der günstigsten Flammenführung. Auf der linken Seite des Grundrisses ist die Esse angedeutet, die oben im Gewölbe ansetzt. Die Flamme streicht also diagonal durch den Ofenraum (im Längsschnitt die schmale, weiße, schräge Fläche). Man kann sich vorstellen, dass die gewünschte Temperatur nur in diesem Bereich herrschte. Im außerhalb liegenden Volumen reichten die Temperaturen meist nicht aus, ein gut gebranntes Porzellan zu erzeugen.

Abb. 2: Skizze eines Wiener Ofens. Quelle: Weber 1798, Tafel VI, Fig. 1 und 2

Die ungleichmäßige Temperaturverteilung war der große Schwachpunkt des Wiener Ofens, mit dem man sich auch in der KPM auseinandersetzen musste. Es wurde versucht, diesem Problem durch Variation des Verhältnisses von Länge zu Breite zu Höhe des Ofenraums, spezielle Setzweise der Kapselstapel und besondere Gestaltung der Feuerkästen zu begegnen – bei der KPM wahrscheinlich mit größerem Erfolg als in Bruckberg.

Das geht aus den folgenden Aussagen Alexander von Humboldts zu den Wiener Öfen im Vergleich der Bruckberger und Berliner hervor:

Der Gutofen [in Bruckberg] ist 15 Fuß lang, und 3½ Fuß hoch, da er nach dem Verhältniß des längeren Berliner Ofens nur 2¹¹/₁₂. Fuß hoch seӱn sollte. […] Dagegen ist er zu schmal, er hat nur 4½ Fuß Breite, und sollte[,] nach Berliner Verhältnißen berechnet, 7¹⁄₁₈ Fuß breit seӱn. Der Brand im Berliner Gut-Ofen dauert 9. Stunden, im hiesigen 11–12. Stunden, beӱ gleichem Holz-Verbrauch, von fast 3. Klaftern. (Humboldt 1792b, Bl. 204v–205r)

Humboldt schlug also auf Grund seiner Kenntnis der Dimensionen der Wiener Öfen in der KPM für die Manufaktur in Bruckberg niedrigere und breitere Glattbrandöfen vor, um die notwendige Brenndauer zu verkürzen und eine gleichmäßigere Brenntemperatur zu erhalten. Er rechnete auch noch das Volumen des Brennraumes aus: „Den Brukberger Porcelan Ofen berechne ich auf 236. Cub[ik] Fuß. Der Berliner Gut-Ofen hingegen hat 535½. Cub[ik] Fuß.“ (Humboldt 1792b, Bl. 205r)

Aus Alexander von Humboldts Beschreibung der Bruckberger Öfen erfährt man aber auch, dass die Essen der Porzellanöfen in der KPM höher als in Bruckberg ausgeführt waren (zum Querschnitt äußerte er sich nicht), die Öfen weniger Schürlöcher besaßen und diese einen kleineren Querschnitt aufwiesen (Humboldt 1792b, Bl. 204r). Das Zusammenspiel der genannten Größen wirkt sich auf den Ofenzug aus. Die Dimensionierung muss genau auf das hindurchströmende Gasvolumen (Verbrennungsluft, Flammenvolumen, Abgase) abgestimmt sein. Wie man das abschätzte (damals noch ohne fundierte Kenntnisse der Vorgänge bei der Verbrennung), könnte Alexander von Humboldt an der Bergakademie in Freiberg erfahren haben.

Auch die Gestaltung der Feuerkästen in Bruckberg (und weitere Sachverhalte) verglich Humboldt mit denen in der KPM und beschrieb: „Die Feuerkästen, der Druk der Atmosphäre von oben, das Dämpfen durch aufgelegte Platten – alles wie beӱ dem Berliener. Die Feuer-Kästen sind auch schön getheilt, um weniger langes Scheid-Holz zu gebrauchen, dagegen hat der Ofen keinen Stender, von deßen Lage doch sonst die Concentration der Flamme so abhängt.“ (Humboldt 1792b, Bl. 191r–v) Bei dem Ständer handelt es sich um eine kleine Mauer im Feuerraum, die die Flamme vor Eintritt in den Brennraum überwinden muss. Dabei verbreitert sie sich, was zu einer besseren Temperaturverteilung führt.

Alexander von Humboldt schrieb an anderer Stelle des Gutachtens zur Porzellanmanufaktur Bruckberg nochmals: „Der Gutofen ist ganz nach dem Muster des Wiener gebaut. Er ist 15. Fuß lang, 3½ Fuß hoch, 4½ [Fuß] breit.“ (Humboldt 1792b, Bl. 191r) Mit „hoch“ meinte er die Höhe der Seitenwand. Denn Humboldt schloss an: „Der Raum, welchen das Geschirr beӱm Einsetzen ausfüllt, beträgt 5. Fuß 5. Zoll.“ (Humboldt 1792b, Bl. 191v) Hierbei bezog er sich auf die Gewölbehöhe in Ofenmitte.

Humboldt ging davon aus, dass zur Verbesserung der technischen Situation in der Porzellanmanufaktur Bruckberg zunächst erst einmal die vorhandenen, liegenden Wiener Öfen repariert und dabei konstruktiv verändert werden müssten:

Der Gut-Ofen ist auch in seinem ietzigen Zustande einer Reparatur bedürftig. Er ist 1781 gebaut, aber schon sehr expandirt, und rissig. Ich glaubte die Wirkung davon selbst mit ungeübten Augen, an dem Gange des Feuers zu beobachten. Die Flamme schlägt über den Feuerkasten vertical in die Höhe, welches beӱ gehörigem Luft-Wechsel und Druk der Atmosphäre nicht möglich ist.“ (Humboldt 1792b, Bl. 203r–v)

Die Öfen waren also nicht oder nur schlecht durch Eisenbänder gesichert. Die durch die Risse5 eintretende Falschluft bewirkte ein völlig unkontrolliertes Strömen der Flamme. Sie stieg, wie Humboldt informierte, nahezu senkrecht an der Stirnwand des liegenden Ofens in die Höhe und lenkte nicht oder nur teilweise in die Diagonale um. Sie umströmte nicht, wie gewünscht, die gestapelten Kapseln.

Die durch Alexander von Humboldt empfohlenen Änderungen der Abmessungen der Wiener Öfen in Bruckberg wurden bereits im vorangegangenen Abschnitt erläutert. Sie waren Gegenstand des Protokolls der Beratung in Ansbach unter der Leitung des Staatsministers von Heinitz am 5. September 1792 (Humboldt 1792c, Bl. 2v). Die Reparatur der Wiener Öfen in Bruckberg mit Veränderung des Verhältnisses von Länge zu Breite zu Höhe erfolgte umgehend (Stieda 1906, S. 157).

Humboldt unterbreitete aber auch für scheinbare Kleinigkeiten Änderungsvorschläge, die bei den Reparaturen berücksichtigt wurden: „Die Abtheilung des Feuer-Kastens, um die Länge der Scheithölzer zu vermindern, ist nachtheilig, da sie nicht gleichmäßig ist.“ (Humboldt 1792b, Bl. 203v) Weiterhin gab er zu bedenken: „Die nöthige Vorrichtung eines Ständers, die Erhöhung der Feuer-Eße, auf welche gegenwärtig ein unregelmäßiger – von den vielen Fenstern des Bränhaußes [lies Brennhauses] herrührender Luft-Zug stößt, die untere[n] Schürlöcher, die hier weiter und vielfacher, als beӱ den Berliner Öfen sind, würden eine eigene Untersuchung verdienen.“ (Humboldt 1792b, Bl. 204r) Humboldt machte schon damals darauf aufmerksam, dass nicht nur die Zugverhältnisse im, sondern auch um den Ofen von Bedeutung für die Temperaturverteilung im Brennraum sind.

Durch die Realisierung von Humboldts Vorschlägen für die Verbesserung der Konstruktion der Wiener Öfen gelang es, dass schon Ende 1792 in Bruckberg von 100 zum Brennen in einen Ofen eingesetzten Türkenbechern6 90 verkaufstauglich waren (Stieda 1906, S. 157).

Deutlich ausführlicher als mit den verschlissenen, liegenden Wiener Öfen beschäftigte sich Alexander von Humboldt mit dem stehenden, zweietagigen (je eine Etage für den Glühbrand und den Glattbrand) Rundofen in der Bruckberger Porzellanmanufaktur. Es handelte sich aus heutiger Sicht um einen Versuchsofen. Humboldt schrieb dazu einleitend: „Der neue runde Ofen, welcher nach den Pariser und Ludwigsburger Zeichnungen des Mahler Stengelein erbaut ist, verdient alle Aufmerksamkeit, obgleich die bisherigen 3–4. Versuchsbrände nicht haben glükken wollen.“ (Humboldt 1792b, Bl. 192r)

In Frankreich kannte man bereits seit längerer Zeit die stehenden, einetagigen Rundöfen, in deren Brennraum entweder der Glüh- oder der Glattbrand des Porzellans stattfanden. Die noch sehr heißen (etwa 1000/1100 °C) Abgase aus dem Glattbrand wurden damals direkt in die Esse geleitet, ohne ihren Wärmeinhalt in irgendeiner Weise zu nutzen. Der Vorteil der einetagigen, stehenden Rundöfen gegenüber den liegenden Wiener Öfen bestand in der zur senkrechten Achse konzentrischen Anordnung mehrerer Schürlöcher/Feuerkästen, was zu einer relativ gleichmäßigen Temperaturverteilung über den Ofenquerschnitt führte.

Die von Paris ausgehende Weiterentwicklung, die nach Humboldts obiger Aussage bereits in der Ludwigsburger Porzellanmanufaktur zur Anwendung kam, ging von einer wichtigen Idee aus: Wenn man auf den Glattbrandraum eine weitere Etage aufsetzte und durch sie die heißen Abgase hindurchleitete und technisch nutzte, könnte man in ein- und demselben Ofen, übereinanderliegend, in der unteren Etage den Glattbrand der geglühten Erzeugnisse und in der oberen Etage den Glühbrand der getrockneten Rohlinge durchführen. Während eines Brennvorganges wurden also gleichzeitig Erzeugnisse geglüht und glattgebrannt. Die Abgase gelangten mit nur noch etwa 700 °C in die Esse.7 Das brachte eine erhebliche Einsparung an Holz mit sich.

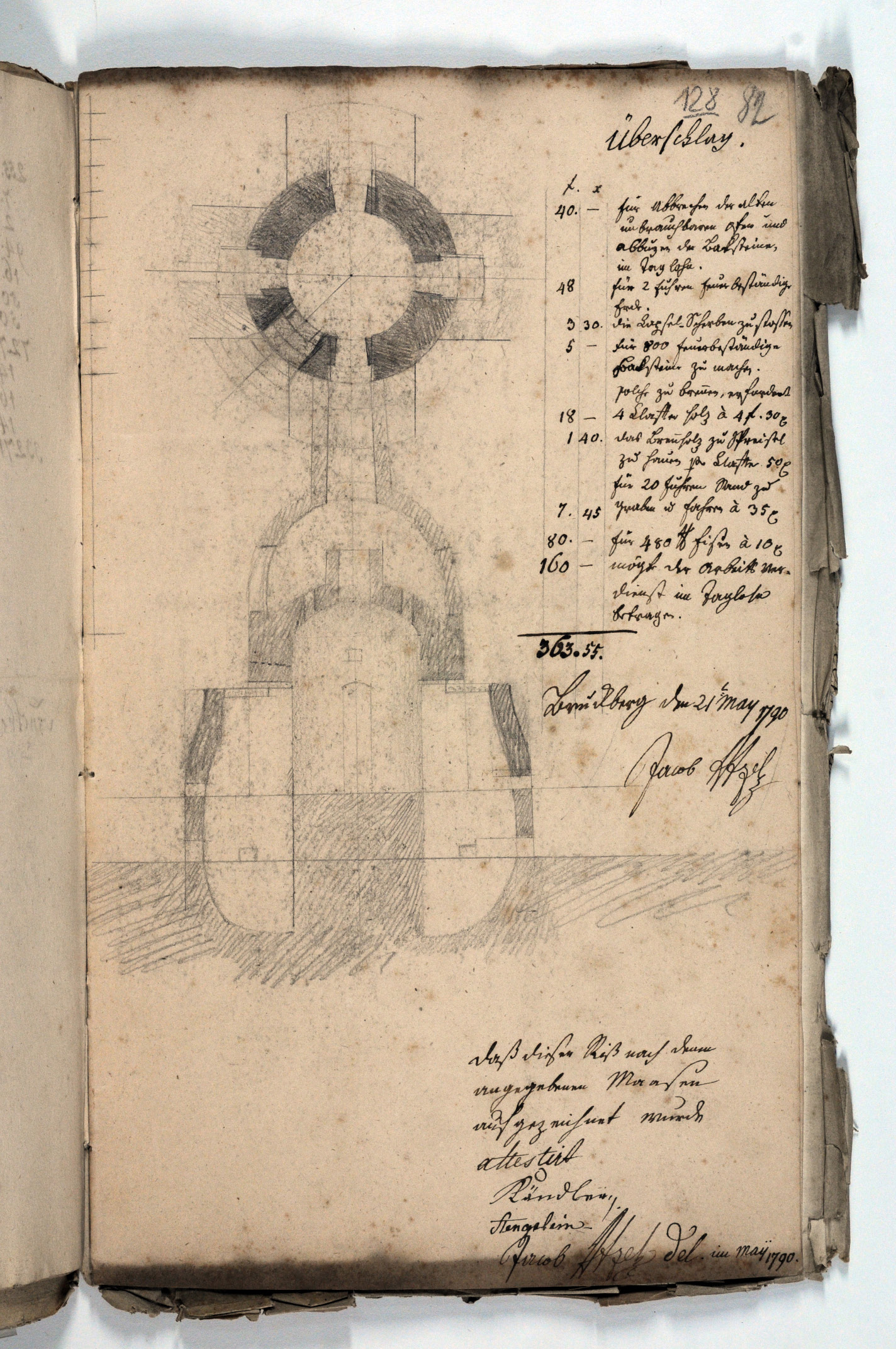

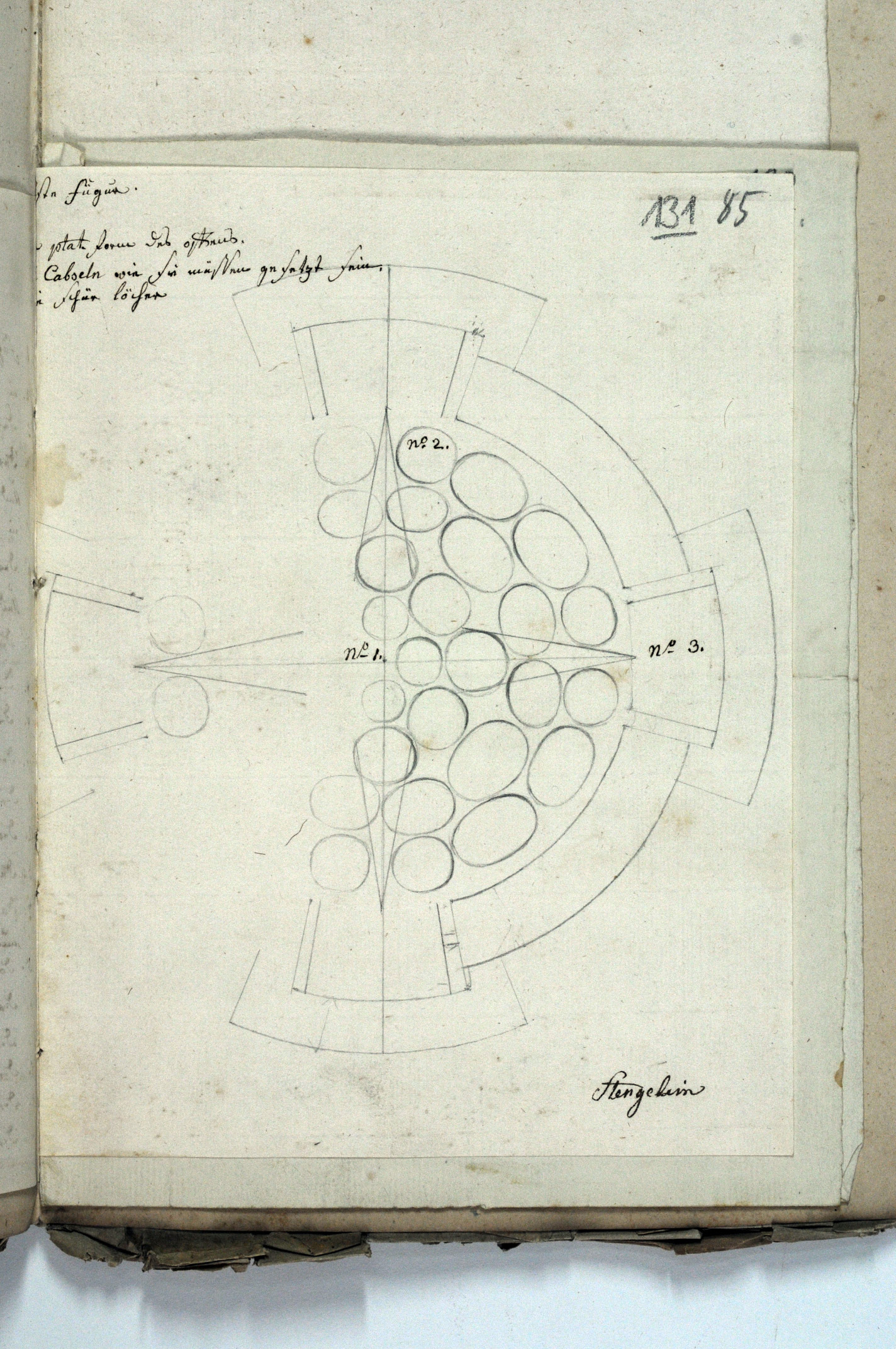

Diesen Vorteil hatte bereits im Jahre 1790 der zur Leitung des Unternehmens in Bruckberg gehörende Johann Melchior Schöllhammer (1745–1816) erkannt, der den auch technisch begabten Porzellanmaler Johann Eberhard Stengelein (tätig ca. 1765–1795) nach Paris geschickt hatte, um so viele Informationen wie möglich über den zweietagigen, stehenden Rundofen einzuholen. Quasi als Basis für eine ‚Invest‘-Entscheidung fertigte Stengelein aus dem Gedächtnis eine Skizze an (Abbildung 3). Sie befindet sich im Archiv der KPM in Berlin, das zur Stiftung Preußische Schlösser und Gärten Berlin-Brandenburg gehört.

Abb. 3: Skizze eines zweietagigen Rundofens für die Porzellanmanufaktur Bruckberg, angefertigt von Johann Eberhard Stengelein im Jahr 1790. Quelle: Stiftung Preußische Schlösser und Gärten Berlin-Brandenburg, KPM-Archiv, Sign. 294, Bl. 128 bzw. 82

Die Darstellung entspricht natürlich nicht heutigen Anforderungen an eine technische Zeichnung und ist etwas gewöhnungsbedürftig. Ein Maßstab existiert nicht. Der Grundriss, dargestellt für die Höhe des oberen Abschlusses der Feuerkästen, wurde oberhalb der nur kurz angedeuteten Esse skizziert. Rechts oben sind Kostenvoranschläge für den Abriss eines alten Wiener und den Aufbau eines neuen Pariser Ofens aufgelistet, rechts unten stehen die Verfasser.

Der Ofen besteht aus vier Räumen: den vergleichsweise großen Feuerkästen, der Glattbrand- und der Glühbrandetage sowie der Esse. Die Flammen gelangen nach Stengeleins Zeichnung von den Feuerkästen auf halber Höhe über Feueröffnungen in den Glattbrandraum. Sie umspielen die dort gestapelten Kapseln mit zu brennendem Porzellan, steigen durch einen kurzen Verbindungskamin in den Glühbrandraum auf, verteilen sich um die dortigen, mit Rohlingen gefüllten Kapselstapel und gelangen als Abgas in die Esse.

Der auf der Zeichnung oben abgebildete Grundriss lässt die vier konzentrischen Öffnungen für den Eintritt der Flammen in den Glattbrandraum und außerdem den oberen Abschluss der vier Feuerkästen erkennen. Da in diesem Bereich die höchsten Temperaturen herrschen, die eine gute Wärmeisolierung erfordern, zeichnete Stengelein ein sehr dickes Mauerwerk. Links unten in der Mauer (etwa auf 45°) erkennt man im Unterofen eine über Treppen aus dem Bereich vor dem Ofen erreichbare Öffnung. Es liegt nahe, dass es sich um einen Zugang für die Feuerung und die Ascheentnahme handelte. Die sehr hohen Feuerkästen befanden sich gemäß Stengeleins Angabe sowohl unter dem Hüttenboden als auch darüber bis in die halbe Höhe der Glattbrandetage. Diese schloss mit einem Gewölbe ab, in dessen Mitte sich ein kleiner Kamin für den Durchtritt der noch sehr heißen Verbrennungsgase in den Glühbrandraum befand.

Dieser wies nach Stengeleins Zeichnung keine ebene Grundfläche auf, was wohl nicht der Realität entsprach. Außerdem war ihr Volumen kleiner als das der Glattbrandetage. Praktisch müsste es aber umgekehrt sein, da wegen des auftretenden Glühbruches mehr Erzeugnisse geglüht als anschließend glattgebrannt werden müssen. Diese Fehldarstellung hatte erhebliche negative Folgen für den späteren Bau und die Erprobung des Ofens. Richtigerweise musste die Mauer der Glühbrandetage wegen der niedrigeren Temperaturen und dem dadurch geringeren Isolierbedarf nicht mehr so stark ausgeführt werden wie die darunter liegende.

Der Eintrag der mit Ware gefüllten Kapseln in den Glattbrandraum erfolgte durch eine mannshohe Öffnung in der Ofenwand, dargestellt in der Mitte der Skizze. Die Öffnungen für die Beschickung der Glühbrandetage sind seitlich in der Ofenwand durch Querstriche sowie – links – durch ein helleres Grau angedeutet. Sie waren wahrscheinlich nur in gebückter Haltung zu passieren.

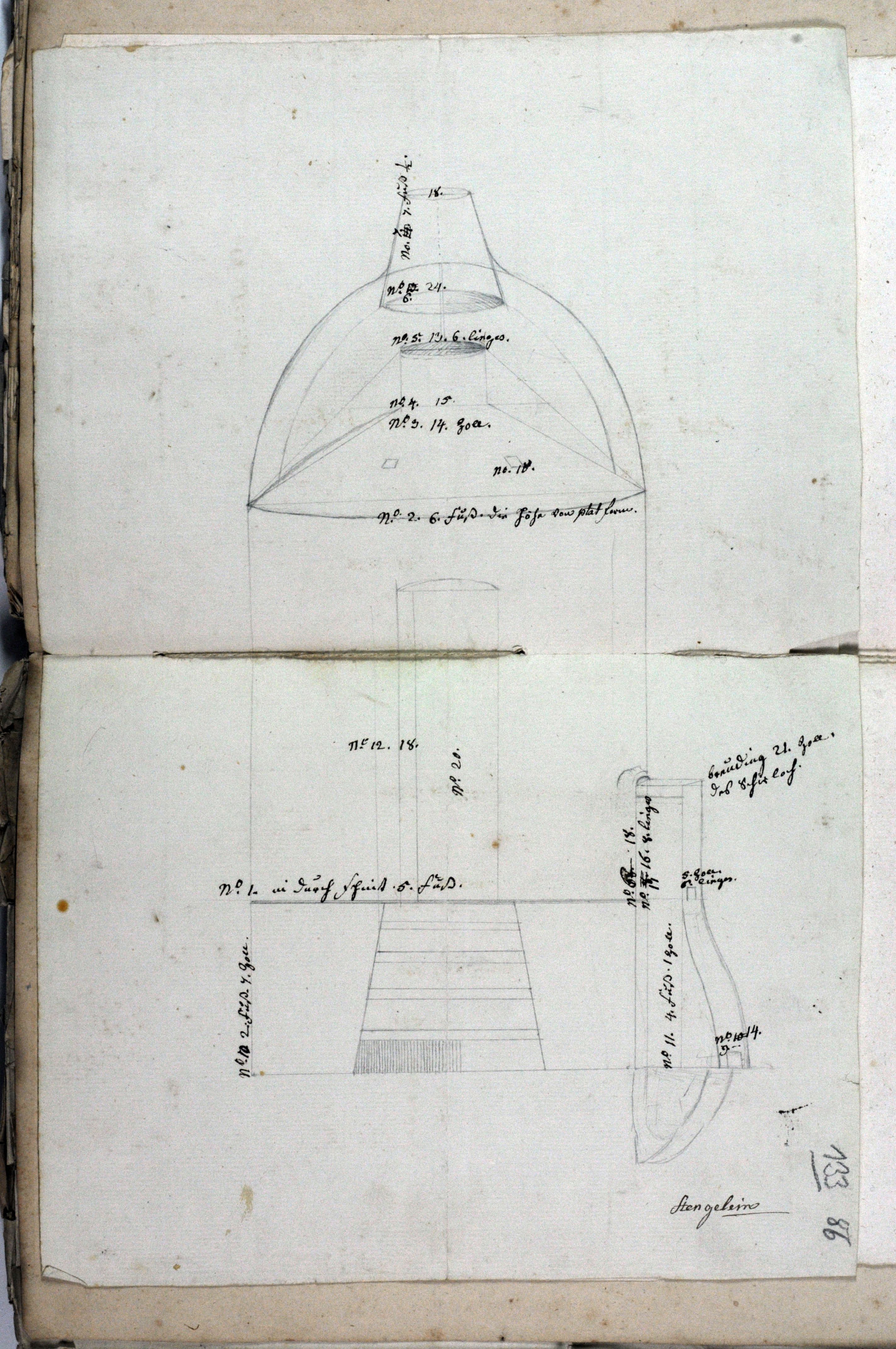

Der Markgraf von Brandenburg-Ansbach, Christian Friedrich Karl Alexander (1736–1806), bewilligte mit großer Weitsicht den Bau des Rundofens, der 1791 errichtet wurde. Noch im Jahre 1790 wurde von Stengelein dafür eine neuerliche Skizze angefertigt, Abbildung 4.

Das Prinzip entspricht der ersten Skizze. Die Zeichnung enthält aber einige – unverständliche – Abweichungen der Konstruktion. Wenn nach dieser neuen Zeichnung gebaut worden wäre, hätte der Ofen den ersten Brand nicht überstanden, da z. B. keine Kämpfer (Auflagen/Widerlager) für das Gewölbe zwischen Glattbrand- und Glühbrandraum vorgesehen waren. Die Skizze enthält zwar keinen Maßstab, dafür aber Angaben zu einzelnen Bemessungen. Stengelein hatte seine Zeichnung durch eine erläuternde Tabelle ergänzt, die in (Humboldt 2014, S. 42) abgebildet und dort auf S. 43 transkribiert ist. Stengelein formulierte dialektbetont8, was gelegentlich zum Schmunzeln führt. Einige Zahlen, Zuordnungen und fachliche Bezeichnungen der Ofenbaugruppen widersprechen sich, so dass der Ofenbaumeister beim Hochziehen der Anlage viel technisches Verständnis, gekoppelt an eigene Vorstellungen, aufbringen musste.

Man erkennt auf der Skizze einen von vier Feuerkästen, die Treppe in den Unterofen (sehr unglücklich dargestellt), den außerordentlich großen Glattbrandraum mit der mannshohen, von der Hüttensohle aus zugänglichen Öffnung für die Beschickung, das eher kegelig gezeichnete Gewölbe zwischen Glattbrand- und Glühbrandraum, in dem sich der kurze Kamin für den Durchtritt der Verbrennungsgase befindet, den sehr kleinen Glühbrandraum mit rundem Gewölbe und das untere Ende der Esse für die Abgase. Bezüglich Stengeleins spezieller Maßangaben sei nochmals auf (Humboldt 2014, S. 40, S. 42 und S. 43) verwiesen.

Abb. 4: Skizze eines zwei-etagigen Rundofens für die Porzellamanufaktur Bruckberg; angefertigt von Johann Eberhard Stegelein im Jahr 1790. Quelle: Stiftung Preußische Schlösser und Gärten Berlin-Brandenburg; KPM-Archiv, Sign. 294, Bl. 133 bzw. 86

Der Ofenbaumeister wird die Skizze nur als Orientierung verstanden haben und hat wahrscheinlich nach eigenem Ermessen gemauert. Deshalb ist der Ofen, den Alexander von Humboldt in Bruckberg vorfand, in vielen Details nicht mit Abbildung 4 identisch. Humboldt – wie immer – vermaß ihn. In seinem Gutachten beschrieb er den Gesamteindruck: „Die leichte, und doch Solide Construction deßelben, die Nettigkeit in den ganze Anlagen, macht dem Erbauer allerdings Ehre, und der kleine Fehler in der Höhe des innern Gewölbes ist bald zu ersetzen.“ (Humboldt 1792b, Bl. 192v) Er begründete das Missglücken der vorgenannten drei bis vier Brände: „Dies Mißglükken soll aber nicht in seiner runden Figur, sondern in seiner unverhältnißmäßigen großen Höhe gegründet seӱn.“ (Humboldt 1792b, Bl. 192r–v)

Wegen der deutlichen Überdimensionierung der Höhe des Glattbrandraumes bewegten sich die aus den vier Feuerlöchern eintretenden Flammen nicht gleichmäßig zylindrisch, die Kapselstöße umspielend, durch den Ofenraum, um sich am kurzen Kamin wieder zu treffen, sondern eher kegelförmig. Dadurch entstand unter dem Gewölbe, vor allem in Wandnähe, wohin die Flammen nicht gelangten, sogenannter Schwachbrand. Die geglühte Ware konnte sich an den genannten Stellen durch die zu niedrige Temperatur nicht in das angestrebte Porzellan umwandeln. Außerdem war der Flammenweg zu lang, so dass im oberen Bereich des Glattbrandraumes die erforderlichen 1300 °C nicht mehr erreicht wurden und die in den Glühbrandraum eintretenden Verbrennungsgase eine zu niedrige Temperatur aufwiesen.

Alexander von Humboldt beschrieb nun sehr ausführlich die Konstruktion des zweietagigen Rundofens:

Der Ofen bildet einen Cilinder, der sich nach oben, als ein umgekehrter Kegel, aber mit großer Convexitæt. /: nicht spitzig :/ endigt, und auf den ein senkrechtes Rohr als Rauchfang aufgesezt ist. […] Der Ofen besteht von Innen aus 2. Abtheilungen, die über einander liegen, und wovon die untere zum Gut-Ofen, die obere aber zum Verglüh-Ofen dient; die untere ist cӱlindrisch, nach oben gewölbt, und in dem Gewölb mit 4. kleinen Zuglöchern und einer runden Oefnung versehen, die / als Kamine / die Flamme in die obere Abtheilung leiten. Vier Feuer Kästen laßen durch 4. Schürlöcher auf der Soole des Gutofens, die Feuer zwischen die Kapseln durchspielen. Ueber den Schürlöchern, in einer Höhe von 5 Fuß. 1. Zoll über der untern Soole, liegen 4. Oefnungen, durch die man 4 Proben ziehen kann; […]“ (Humboldt 1792b, Bl. 192v–193r)

Humboldts Beschreibung lässt sich anhand von Abbildung 4 grundsätzlich nachvollziehen. Die beiden Etagen wurden schon mehrfach benannt. Ihm war jedoch aufgefallen, dass das auf die Wand oben aufgesetzte Gewölbe eher einem Kegel ähnelt, der zusätzlich konvex, also nach oben gewölbt, ist. Auf Abbildung 4 dagegen könnte man diese Beobachtung für das Zwischengewölbe formulieren, also gerade umgekehrt, als es Alexander von Humboldt in der Praxis vorfand. Zusätzlich zum kurzen Kamin im Zwischengewölbe entdeckte er weitere vier Zuglöcher. Ihre Anbringung durch den Ofenbaumeister war sinnvoll, denn sie erlaubten zur besseren Temperaturverteilung ein gleichmäßigeres, eher flächiges Einströmen der Verbrennungsgase in den Glühraum.

Im folgenden Satz meinte Humboldt die Feuerlöcher, wenn er von Schürlöchern sprach. Letztere befanden sich dagegen unten in der Wandung der Feuerkästen und dienten dem Einlegen des Holzes. Der Eintritt der Flammen in den Glattbrandraum erfolgte durch vier in den vier Feuerkästen in der Ofenwand befindliche Feuerlöcher in Höhe der Hüttensohle (schwarzer Querstrich auf Abbildung 4, nicht weiter oben die horizontale Beschädigung des Papiers durch Falten).

Außerdem informierte Humboldt über vier Öffnungen in der Ofenwand zum Probenziehen. Im Ofeninneren, genau vor diesen Löchern, befanden sich Porzellanproben zu dem einzigen Zweck, dass man (nach dem Probenziehen im abgekühlten Zustand) an ihnen erkennen konnte, ob das Erzeugnis bereits ausreichend gut gebrannt war. Meist warteten an dieser Öffnung mehrere Proben auf ihre Entnahme.

Alexander von Humboldt legte anschließend seine Messergebnisse dar:

[…] der innere Durchmesser des Ofens beträgt unten

5 Fuß 3½. Zoll

7. ″ 9½. Zoll die innere Höhe bis ans Gewölbe

1. Fuß 8½ Zoll die Höhe der 4 Schürlöcher [richtiger: Feuerlöcher]

1. ″ 3½ ″ die Weite derselben

-- ″ 6½ ″ Weite der 4. Zug Probelöcher

1. ″ 5½ ″ innere Weite des Kamins, oder der großen Oefnung, durch welche

Gut und Verglüh Ofen communiciren. (Humboldt 1792b, Bl. 193r–v)

Ein Vergleich mit einigen von Stengelein angegebenen Maßen ergibt folgendes Ergebnis (links: Angaben von Alexander von Humboldt nach dem Ist-Stand, s. o., rechts gemäß den Angaben von Stengelein (Humboldt 2014, S. 45)):

|

Unterer Innendurchmesser des Ofens: |

5 Fuß 3½ Zoll |

5 Fuß |

|

Innere Höhe bis an das Zwischengewölbe: |

7 Fuß 9½ Zoll |

6 Fuß |

|

Höhe der vier Feuerlöcher: |

1 Fuß 8½ Zoll |

1 Fuß 6 Zoll |

|

Weite derselben: |

1 Fuß 3½ Zoll |

1 Fuß 4½ Zoll |

|

Innere Weite des kleinen Kamins: |

1 Fuß 5½ Zoll |

1 Fuß 3 Zoll |

Man erkennt, dass der Ofenbaumeister die Höhe des Glattbrandraumes – mit schlimmen Folgen für die Erprobung – noch einmal deutlich gegenüber der Vorgabe Stengeleins vergrößert hatte.

Alexander von Humboldt äußerte sich weiterhin zum Setzen der Kapseln (s. Abschnitt 4.3) und beurteilte den stehenden, zweietagigen Rundofen insgesamt (Humboldt 1792b, Bl. 194r–195r):

Der Brand dauert nur 8. Stunden, und kostet 2½–2¾. Klafter Holz. […] Die Vortheile der runden Oefen scheinen folgende zu seӱn:

1.) daß ein Feuer zu Verglühen und Gutbrennen genuzt werden kann, also Vortheil in der Holz-Ersparung.

2.) daß sie weniger Ausschus geben, als die langen. […]

3.) daß sie nur 18 Zoll langes Scheitholz erfordern, aber eine ungemein aufmerksamme Feuerung durch 4. Mann, die zu gleicher Zeit schüren.

4.) daß sie mehr Geschirr fassen, als die langen Oefen.

5.) daß sie wohlfeiler zu erbauen sind, als ein langer, oder wie man eigentlich rechnen sollte, als ein langer Gutofen, und ein Verglüh-Ofen, den sie auch entbehrlich machen. Der Brukberger kostet zwar 5. – bis 600 fl., doch würde man ihn, wäre nicht manches im Anfang misrathen, wohl für 3 – 400 fl. ohnerachtet der eisernen Bänder, mit denen man ihn aus Vorsicht von außen belegt, erbauen können.

Für Alexander von Humboldt ist kennzeichnend, dass er in seine Ausführungen immer wieder, auf der Basis seiner kameralistischen Kenntnisse, Kostenabschätzungen und Überlegungen zum Holzverbrauch einfügte. Er analysierte aber nicht nur, sondern unterbreitete im zweiten Teil seines Gutachtens gut begründete Vorschläge für Veränderungen – gerade das, worauf sein Dienstherr, Staatsminister von Heinitz, so großen Wert legte. So schrieb Humboldt:

[…] Der runde Ofen, deßen Benutzung richtig ist, scheint nach den Probe Bränden einer Veränderung zu bedürfen, die nach den Maaßen runder Pariser Oefen, welche sich der p[raenominatus] Schoellhammer verschaft hat, hauptsächlich darinn bestehen mögten:

1) Den Ofen Schacht um 18. Zoll oder 2 Fuß zu erniedrigen, da die obersten 8. Kapseln nicht gut gebrannt waren.

2) Die Schürlöcher welche 300¼ □ Zoll Fläche = Innhalt haben, zu verengen, denn der Raum oder die Oefnung durch welche die Flamme in den Verglüh-Ofen schlägt, hat nur 216¹⁵/₁₆ □ Zoll Innhalt. Ein großes Misverhältniß! dem die pӱrotechnischen Gesetze entgegen stehen.

3) Die vielen Zuglöcher unter den Feuerkästen zu vereinfachen, da sie den Gang des Ofens stören. (Humboldt 1792b, Bl. 205v–206r)

Humboldt erkannte also als Hauptprobleme des Rundofens in der Porzellanmanufaktur Bruckberg die zu große Höhe des Glattbrandraums, die zu großen Öffnungen für das Einlegen der Holzscheite sowie die zu vielen Löcher für den Eintritt der Verbrennungsluft in den Ofen im Vergleich zu den Öffnungen im Zwischengewölbe. Der Querschnitt der Öffnungen im Zwischengewölbe war für die Menge der Verbrennungsgase, die hindurchströmen mussten, zu klein.

Wie schon im Zusammenhang mit der Reparatur der Wiener Öfen erwähnt, wurde am 5. September 1792 Humboldts Gutachten in der Ansbacher Kanzlei in Anwesenheit von Staatsminister von Heinitz, des preußischen Ministers in den Fürstentümern Ansbach und Bayreuth, Karl August Freiherr von Hardenberg (1750–1822) sowie des Mitglieds der Königlichen Porzellanmanufaktur-Kommission Berlin, Friedrich Philipp Rosenstiel (1754–1832) beraten. Alexander von Humboldt führte nicht nur das Protokoll (Humboldt 1792c), sondern begründete nochmals seine Vorschläge, die von Heinitz durchweg zur Realisierung anwies. Sie wurden bis auf einen neuen Rundofen unmittelbar realisiert, vgl. nochmals (Stieda 1906, S. 157). Ein neuer Rundofen wäre wohl bei gleichzeitiger Reparatur der Wiener Öfen zu teuer gekommen.

Da aber im Jahr 1794 in der KPM in Berlin ein solcher Rundofen erprobt wurde, vgl. (Humboldt 2014, S. 72), kann man davon ausgehen, dass Alexander von Humboldt den anwesenden Vertreter der KPM, Rosenstiel, von den Vorteilen eines so modernen Ofens überzeugte: Man müsse nur bei dessen Konstruktion die von Humboldt exakt begründeten, gravierenden Fehler vermeiden! Da sich Humboldt außerdem am 5. März 1793 zu Versuchen in der KPM aufhielt, vgl. (Humboldt 1793a), könnte das Problem nochmals vor Ort diskutiert worden sein.

Im Rahmen seiner Tätigkeit für das Berliner Königliche Bergbau- und Hüttendepartement inspizierte Alexander von Humboldt auch Glasschmelzöfen. Sie besaßen vor dem Ofen einen in den Ofenboden abgesenkten Feuerungsraum, darüber den Schmelzraum (meist auf der Hüttensohle aufsitzend) und ein häufig gewinkeltes Abgasführungssystem. Dieses wurde auch schon damals durch weitere Reaktionsräume zur Nutzung der Abwärme z. B. für die Herstellung von Pottasche, das Vorwärmen von Schmelzgefäßen und die langsame Abkühlung der gefertigten Erzeugnisse unterbrochen.

Als er die Inspektion des Staatsministers von Heinitz in den fränkischen Fürstentümern Ansbach und Bayreuth vorbereitete, besichtigte Alexander von Humboldt wohl am 79. Juli 1792 (Humboldt 1959, S. 30) das Wagnersche Blaufarbenwerk in Saalfeld. Mit Blaufarbe bzw. dem dunkelblauen Glaspulver Smalte konnte man im 18. Jahrhundert viel Geld verdienen. Saalfeld lag nicht in Preußen, sondern im Herzogtum Sachsen-Coburg-Saalfeld. Jedes Blaufarbenwerk hütete seine Produktionsgeheimnisse gegenüber ‚Ausländern‘. Alexander von Humboldt war aus damaliger Sicht der Kleinstaaterei einer von ihnen. Man befürchtete mit großer Wahrscheinlichkeit ‚Industriespionage‘. So konnte Humboldt dort nicht den Glasschmelzofen, sondern nur den Röstofen für die Oxidation nichtoxidischer Kobaltrohstoffe sehen.

Er beschrieb auch diesen nur ganz kurz:

Das Calciniren geschieht in einem Ofen der einem Glaßofen sehr ähnlich sieht. Er hat ohngefehr 5–6. Fuß im Durchmeßer, und eine von Baksteinen gemauerte Säule. Das Feuer brennt auf einem Rost daneben, streicht über das Erz hin in den Fuchß, von wo es durch einen gekrümmten und mit Kammern versehenen gemauerten Canal bis über die Feuerstätt zurük, und von da in die Eße geführt wird. Weitere Auskunft über den Ofenbau wurde gänzlich versagt. (Humboldt 1792b, Bl. 280r)

Die „Feuerstätt“ (Rost) wird leicht abgesenkt gewesen sein. Die Flammen strömten über das auf dem Boden des runden Ofens geschüttete Erz und gelangten in den sogenannten Fuchs, einen Kanal, der zur Esse führt.

Interessanterweise erwähnte Humboldt, dass die Verbrennungsgase nicht direkt in die Esse gelangten, sondern zuvor durch einen „gekrümmten und mit Kammern versehenen Canal“ geführt wurden. Dort sollte das in den Abgasen enthaltene, giftige Arsentrioxid (Arsenik) beim Abkühlen kondensieren und sich an den Wänden niederschlagen. Es wurde unter Vorsichtsmaßnahmen sporadisch aus der Anlage gekratzt und als eigenständiges Produkt verkauft. Ob die von Humboldt erwähnte Rückströmung der Abgase in die „Feuerstätt“ tatsächlich stattfand und welchen Zweck sie hatte, lässt sich heute nicht mehr nachvollziehen.

Am 21. Juli 1792 inspizierte Humboldt die Knopfglashütte in Bischofsgrün am Fuß des Fichtelgebirges. In diesem Glasbetrieb wurden sowohl Knöpfe als auch Perlen aus Glas produziert (Humboldt 2016, Kapitel 6). Letztere bezeichnete man vor Ort häufig als Patterle, abgeleitet von (lat.) „pater noster“, d. h. Perlen für Rosenkränze. Die Basis für die Produktion bildeten zwei unterschiedliche Glasarten, aus denen sowohl die Perlen als auch die Knöpfe hergestellt wurden: Zum einen stellte man tiefschwarzes Glas durch alleiniges Aufschmelzen von Grünstein (Proterobas) her. Dieses im Fichtelgebirge natürlich vorkommende Material besaß eine solche Zusammensetzung, dass es ohne weitere Zusätze bei etwa 1250 °C schmolz und als Glas erstarrte. Ein hoher Anteil an Eisenoxid verursachte die schwarze Farbe. Zum anderen stellte man ein nahezu farbloses Alkali-Erdalkali-Silikat-Grundglas auf der Basis von gemahlenem Quarzit, Pottasche/Soda und Dolomit/Kalk her, dem man färbende Oxide in geringen Mengen (< 2 %) zumischte, um gelbe, grüne und blaue Perlen oder Knöpfe zu erzeugen. Für die Schmelze dieses Gemenges mit einem aus heutiger Sicht hohen Anteil an Flussmitteln benötigte man etwa 1300 °C.

Zum Schmelzofen äußerte sich Alexander von Humboldt recht lapidar:

Der Knopf=Ofen, ist ein gewöhnlicher Glaß Ofen. Das Feuer brennt auf einer Roste, schlägt unter dem Calcinir-Ofen und Holzdörr Ofen, / welche aneinander stoßend / in einer Fläche liegen, weg, über die Häfen in die 2te Concameration. Der Holzdörr Ofen war sonst nicht in dem Glasofen selbst angebracht, sondern man hatte eine eigene Feurung dazu. (Humboldt 1792b, Bl. 157v)

Diese wenigen Sätze enthalten viele Informationen und auch eine wahrscheinlich unrichtige Feststellung. Um eine Vorstellung von dem Glasschmelzofen zu erhalten, den Humboldt in Bischofsgrün gesehen hat, bietet es sich an, eine Skizze heranzuziehen, die Mathias von Flurl (1756–1823) im Jahr 1791, also ein Jahr vor Humboldts Besuch in Bischofsgrün, zeichnete (Flurl 1792, Tafel III). Sie zeigt die Glasschmelzanlage, die Flurl in Warmensteinach (ca. 10 km von Bischofsgrün entfernt) vorgefunden hat und wo auch Glasknöpfe und Glasperlen erzeugt wurden. Man kann von einer Ähnlichkeit beider Anlagen ausgehen. Die Skizze wird in Abbildung 5 vorgestellt und anschließend erläutert.

Links sind unter römisch I je ein Querschnitt B) des Asche- oder Einbrennofens sowie A) des eigentlichen Glasschmelzofens skizziert. Rechts unter römisch II befinden sich oben, wieder mit den Buchstaben B) und A) bezeichnet, die Längsschnitte durch beide Anlagen. Darunter sind die Querschnitte D) durch einen Holzdörr-Ofen und C) durch einen Aufwärmofen dargestellt. Da Alexander von Humboldt den eigentlichen Glasschmelzofen A) letztlich nicht genauer beschrieb, soll an dieser Stelle auch nur relativ kurz auf ihn eingegangen werden, um den Gesamtprozess nachvollziehen zu können.

Flurl deutete auf der Detailzeichnung römisch I, A) rechts eine Treppe 1) an, durch die man unter den Ofen zur Feuerung gelangte. Humboldt konnte „Roste“ erkennen. Durch eine große rechteckige Öffnung 2) in der Mitte des Ofens strömten die Flammen in den eigentlichen Schmelzraum und verteilten sich von dort um die Häfen und Sätzel10 (siehe auch Abschnitt 4.3.), die auf der ringförmigen Ofenbank 3) standen. Im rechten Sätzel 4) wurde das schwarze Glas, in den beiden linken Sätzeln 5) das farblose Glas vorgeschmolzen. Die Fertigschmelze fand in den größeren, rechteckigen Häfen 6) statt. Durch die in der Ofenwand befindlichen Öffnungen 7) entnahmen die Glasmacher mit Eisenstangen die für die Formgebung der Erzeugnisse notwendige Menge Glas. Die Erzeugnisse wurden nicht geblasen.

Abb. 5: Skizze einer Glasschmelzanlage für die Herstellung von Glasknöpfen und Glasperlen in Warmensteinach aus dem Jahr 1791; A) Glasschmelzofen, B) Asch- und Einbrennofen, C) Aufwärmofen und D) Holzdörrofen. Quelle: Forschungsbibliothek Gotha der Universität Erfurt, Geogr 8° 2378/2, Flurl 1792, Tafel III

Nachdem die Flammen ihre Wärme zum größten Teil an die Wände der Häfen und Sätzel zur Schmelze der in ihnen befindlichen Rohstoffe bzw. Glasbrocken abgegeben hatten, strömten die Abgase im oberen Teil des Schmelzofens zusammen und wurden an der Position 3) des Asche- und Einbrennofens, Detailzeichnung römisch I, B), in diesen geleitet. Man nutzte also die verbliebene Restwärme der Abgase zur Erwärmung dieses Zusatzaggregates, das außerdem eine eigene Feuerung 2) besaß. In dem von Flurl gezeichneten Ofen wurde Pottasche (darum Ascheofen) entwässert, oder er wurde zur Rekristallisation von Farbglaserzeugnissen genutzt, um diese undurchsichtig zu machen. Das erforderte eine nochmalige Erhitzung auf ca. 600°C. Bei dieser Temperatur konnten aber auch farbliche Dekorationen (Punkte, Linien, Kreuzchen usw.) auf den Perlen eingebrannt werden (daher auch Bezeichnung als Einbrennofen).

Im Unterschied zur Glashütte in Warmensteinach waren in Bischofsgrün an den Glasschmelzofen zur Nutzung der Abgaswärme andere Öfen angeschlossen als der, den Flurl skizzierte. Humboldt sprach von einem „Calcinir-Ofen und Holzdörr Ofen“. Der Kalzinierofen diente der Erhitzung des Grünsteins mit anschließendem Abschrecken in Wasser, damit sich dieser durch Bildung innerer Risse mit weniger Kraftaufwand zerkleinern ließ. Da das Abgas nach Verlassen des Kalzinierofens aber immer noch Wärme enthielt, verwendete man es in der Glashütte in Bischofsgrün zusätzlich zum Trocknen des Holzes, wofür im Unternehmen in Warmensteinach ein extra Ofen D) diente. Diese Besonderheit stellte Alexander von Humboldt als Beispiel für eine (schon damals) gute Abwärmenutzung besonders heraus.

Ihm unterlief aber wahrscheinlich ein Fehler bei der Beschreibung der Flammenführung. Oberhalb der Roste, die Humboldt gesehen hatte, weist die Flamme die höchste Temperatur auf. Es ergibt keinen technischen Sinn, diese heiße Flamme von etwa 1300 °C „unter dem Calcinir-Ofen und Holzdörr Ofen“ wegzuleiten, denn für das Kalzinieren des Grünsteins benötigt man nur etwa 700°C. Die Flammen gelangen üblicherweise, wie schon erwähnt, direkt in den Glasschmelzofen. Nachdem sie dort ihre Hochtemperaturwärme an die zu schmelzenden Rohstoffe oder für das Wiederaufschmelzen von Glasbrocken abgegeben haben, gelangen sie in den Kalzinierofen. Da dieser ebenfalls zusätzlich beheizt werden konnte, war die Flammenführung für Humboldt wahrscheinlich verwirrend. Was er unter „2te Concameration [Kammer]“ verstand, erläuterte er nicht genauer.

Vorschläge zur Verbesserung der Glasschmelzanlage unterbreitete Humboldt nicht.

Es wurden Werkstoffe benötigt, die bei Brenn- und Schmelztemperaturen um 1300 °C noch stabil waren und mehrere Brände bzw. Schmelzzyklen ohne Bruch aushielten. Die besonderen Anforderungen beziehen sich somit auf die mechanische Festigkeit bei hohen Temperaturen, die chemische (besonders bei der Schmelze des Glases im Kontakt mit der Wandung der Häfen sowie Sätzel) und Temperaturwechsel-Beständigkeit. Erzeugnisse aus gewöhnlichem Lehm, wie sie für den häuslichen Ofenbau meist (außer für Ofenkacheln) genutzt wurden, kamen an den heißen Stellen der (Industrie-)Öfen nicht infrage. Auch der etwas temperaturbeständigere Ziegellehm genügte den Anforderungen vielfach nicht, denn Ziegel oder Backsteine halten in der Regel nur Temperaturen bis etwa 1100 °C ohne Deformation und Brüche aus. Eine deutlich höhere Temperaturbeständigkeit bis etwa 1300 °C garantierten um das Jahr 1790 nur tonige Rohstoffe und daraus hergestellte Erzeugnisse, beispielsweise Schamotte, die wenig Flussmittel enthalten. Hier zeigt sich der große Unterschied zum Glas: Dieses soll bei 1300 °C durch Zumischung von Flussmitteln schmelzen, während die Häfen sowie Sätzel – und natürlich der gesamte Ofen – bei der Glasschmelze mechanisch stabil bleiben müssen. Aber auch kalkhaltige Tone sind als Rohstoffe für diese Anwendungen untauglich, da während des Brennens z. B. von Schamottesteinen in diesen mineralische Phasen mit unterschiedlichen thermischen Ausdehnungskoeffizienten entstehen würden, die beim Aufheizen und Abkühlen der Anlagen unweigerlich zu Spannungsrissen und in der Folge zum Bruch führen.

Neben dem Mauerwerk für die eigentlichen Öfen spielten diese Überlegungen bei Humboldt auch eine Rolle, wenn es um Kapseln für das Brennen von Steingut und Porzellan, um Muffeln (siehe zu diesem Begriff Abschnitt 4.3.) für das Einbrennen von Porzellanfarben sowie um Schmelzgefäße für Glas ging.

Als Wandbaumaterialien kamen damals nur Ziegel bzw. Backsteine und solche auf der Basis hochreiner, spezieller Tone, d. h. Schamotte, zum Einsatz. Auf Backsteine wurde aus Kostengründen überall dort zurückgegriffen, wo es die Temperatur erlaubte. Außerdem isolieren sie thermisch aufgrund ihrer relativ hohen Porosität besser als Schamottesteine mit geringerer Porosität, so dass man sie an den heißen Stellen des Ofens zusätzlich als Vormauerziegel einsetzte.

Bei Schamotte handelt es sich um einen Werkstoff, der in der Regel zur einen Hälfte aus vorgebrannten Tonbrocken, die anschließend zerkleinert werden, besteht. Das krümelige, splittrige Material heißt Rohschamotte und verhindert als Magerungsmittel das Reißen von Schamottesteinen während des Brandes. Die andere Hälfte der Rohstoffe besteht aus frischem Ton (Bindeton) möglichst derselben Lagerstätte für die plastische Formgebung der Steine. Rohschamotte und plastischer Bindeton weisen also günstigenfalls eine ähnliche chemische und mineralogische Zusammensetzung auf.

Zu der Ausmauerung der Steingutbrennöfen in Rheinsberg informierte Alexander von Humboldt in diesem Sinne: „Er ist bis auf das untere Gewölbe (als der zum Feuer bestimmte Raum) aus gemeinen Baksteinen aufgeführt. Die Steine zu diesem untern Gewölbe aber sind aus gebranntem Thon, ungebrantem und Kieselerde zusammengesezt[,] eine feuerfeste Masse[,] die der sehr ähnlich kommt, welche die französischen Architekten die Loriotische nennen.“ (Humboldt 1792a, Bl. 14v) Im Gewölbe des Feuerungsraumes war es also nach Meinung der Fachleute in Rheinsberg am heißesten. Aufgrund der in Abschnitt 3.1. von Humboldt beschriebenen Konstruktion der in Rheinsberg eingesetzten Öfen mit starkem Temperaturabfall zur Ofenwand im Brennraum könnte diese Beobachtung auch richtig sein. Aus seiner Beschreibung folgt, dass das den Feuerungsraum abdeckende Gewölbe aus Schamotte bestand, der man noch Kieselerde hinzufügte, die Tone in der Regel ohnehin enthalten. Den Begriff „feuerfeste“ verwendete er, um die besondere Temperaturbeständigkeit des Gewölbematerials zu betonen. Heute existiert für ‚feuerfest‘ eine spezielle Definition, die bei Temperaturen über 1500 °C ansetzt.

In seinem an anderen Stellen sehr ausführlichen Gutachten zur Porzellanmanufaktur Bruckberg verwies Alexander von Humboldt lediglich darauf, dass die (Roh-)Schamotte unter dem Pochwerk zerkleinert wird, vgl. (Humboldt 1792b, Bl. 189r und Bl. 202v).

Weiterhin wurden beim Einschmelzen der Farben zur Dekorierung des Porzellans Muffeln (siehe dazu Abschnitt 4.3.) genutzt, die nach Humboldts Information von einer Mauer aus Ziegelsteinen umgeben waren. Im Zwischenraum zwischen einer Muffel und der kleinen Ziegelsteinmauer brannte ein Kohlenfeuer, vgl. (Humboldt 1792b, Bl. 196r).

Die Oxidation des Kobaltglanzes für die Smalteherstellung erforderte Temperaturen, denen Röstöfen aus Ziegelsteinen gerade noch genügten. Das wurde mit Humboldts Aussage zur Anlage im Blaufarbenwerk Saalfeld deutlich: „Er [der Röstofen] hat ohngefehr 5–6. Fuß im Durchmeßer, und eine von Baksteinen gemauerte Säule [zur Stabilisierung des Gewölbes].“ (Humboldt 1792b, Bl. 280r)

Zum Ofenbaumaterial in der Knopfglashütte in Bischofsgrün äußerte sich Humboldt nicht.

Deutlich ausführlicher informierte Humboldt zu sogenannten Brenn- und Schmelzhilfsmitteln. Bei den Brennhilfsmitteln handelt es sich in erster Linie um Kapseln (zylindrische oder ovale Gefäße/Töpfe), die im Ofenraum gestapelt werden. In ihnen befindet sich rohes (geformtes und getrocknetes) oder bereits geglühtes Steingut oder Porzellan. Es soll beim anschließenden Brand vor Verunreinigungen durch die Flammen oder Abgase geschützt werden. Außerdem erlaubt es die Stapelung der Kapseln, den gesamten Ofenraum zu nutzen. Die Steingut- oder Porzellanrohlinge selbst lassen wegen zu geringer Festigkeit eine Stapelung nicht zu. Sie könnten auch während des Glattbrandes miteinander verkleben.

Für die Kapseln gelten dieselben Anforderungen wie für Schamottesteine bezüglich Temperaturbeständigkeit, mechanischer Festigkeit, der Beständigkeit gegenüber Temperaturwechseln und zusätzlich auch chemischen Reaktionen mit Porzellan und Steingut. Man benötigt deshalb einen speziellen Kapselton, der wenig Flussmittel und möglichst keinen Kalk enthält. Auch für die Kapseln wird zunächst Rohschamotte hergestellt, die man nach Zerkleinerung mit möglichst dem gleichen hochreinen Ton für die Formgebung mischt. Häufig werden aber auch zerbrochene Kapselscherben (also ‚alte‘ Kapseln) oder Porzellan- bzw. Steingutscherben vermahlen und anstelle der Rohschamotte genutzt. Die plastische Formgebung der Kapseln erfolgt durch Drehen auf Töpferscheiben. Dann werden sie getrocknet und gebrannt. Der Werkstoff der Kapseln ist somit ebenfalls Schamotte.

Für die Steingutfertigung in Rheinsberg berichtete Humboldt von einer Besonderheit: „Die glasirte Waare wird beim Brennen in Cassetten od[er] Kokers [lies Kapseln] gesezt. Diese sind aus alten Scherben, Thon- und Kieselerde verfertigt. Sie haben in ihrem Umfange, in gleichen Abständen, je 3 Oefnungen, die alle in einer horizontalen Ebene liegen. Durch diese Oefnungen werden dreikantige, vorn zugespizte Stifte (von Steingutmasse) gestekt, auf deren 3 immer 1 Teller, Schüssel etc. ruht.“ (Humboldt 1792a, Bl. 14r)

Auch hier wurde also der Schamotte etwas Kieselerde zugegeben.

Abb. 6: Kapselbruchstücke, gefunden im Innenhof des ehemaligen Fabrikgebäudes der Fayence- und Steingutmanufaktur Rheinsberg. Foto: Schink

Die „je 3 Oefnungen“ konnten in Bruchstücken von Kapselwänden nachgewiesen werden, die Hendrik Schink (geb. 1960) auf dem Gelände der ehemaligen Manufaktur in Rheinsberg fand, siehe Abbildung 6. Es handelt sich bei dem stehenden Wandstück um eine solche Öffnung, beim liegenden um zwei übereinander befindliche. Durch jeweils drei in einer Ebene angeordnete Öffnungen steckte man „dreikantige, vorn zugespizte Stifte“, die eine stabile Auflage für unterschiedlich große Teller und flache Schüsseln lieferten (Dreipunktauflage). Auch diese Stifte fand Schink, Abbildung 7. Es handelte sich um Dreikantpyramiden, die möglichst gut schließend in die Kapselwand geschoben wurden. Eine Pyramidenfläche zeigte nach unten, während die Erzeugnisse auf der gegenüberliegenden Kante aufsetzten. Kleine Teller lagen auf den Stiften in Richtung Kapselmitte, größere füllten den Raum bis zur Kapselwand aus. Es wäre denkbar, die Stifte auch aus Schamotte zu fertigen. Diese ist aber grobkörniger als die Steingutmasse und chemische Reaktionen waren mit Steingutstiften nicht zu befürchten, so dass man nach Humboldts Aussage Steigutmasse für die Herstellung der Stifte nutzte.

Abb. 7: Hohle Auflagepyramiden für das Brennen von Steingut, gefunden im Innenhof des ehemaligen Fabrikgebäudes der Fayence- und Steingutmanufaktur Rheinsberg. Foto: Schink

In seinem Gutachten zur Porzellanmanufaktur Bruckberg widmete Humboldt den Kapseltonen viel Aufmerksamkeit. Er schrieb u. a.: „Die Kapsel werden aus ⅔ Theil Kapselthon, und ⅓ Schamotte verfertigt, und sind äußerst unhaltbar.“ (Humboldt 1792b, Bl. 190v) „⅓ Schamotte“ bezieht sich auf Rohschamotte. Humboldt wurde hier stutzig, da er aus der KPM das Mischungsverhältnis 1:1 kannte. Es folgte daher anschließend die indirekte Erklärung:

Der Kapselthon kommt aus dem Ansbachischen, und zwar aus Rittersbach und Winkelheit. Man mengt eigentlich

⅓. W. /Winkelheiter./

⅓. R. /Rittersbacher./

⅓ S. /Schamotte.

Beide Thonarten sind kalkhaltig. (Humboldt 1792b, Bl. 191r)

Die Tone enthalten also selbst Magerungsmittel (Kalk), so dass man für die plastische Formgebung durch Drehen mehr Ton im Vergleich zur Rohschamotte benötigt. Weiter oben wurde außerdem bereits darauf verwiesen, dass Kalk in Kapseltonen die Festigkeit radikal verringert – Humboldt schrieb bezüglich der Kapseln: „unhaltbar“.

Zum Setzen der Kapseln bzw. der Kapselstöße im Rundofen informierte er: „Die Kapseln werden nahe aneinander, in den ganzen Raum des Gutofens [Glattbrandetage], und in einem Abstand von 16. Zoll, an den 4 Schürlöchern [Feuerlöchern] bis an die Höhe des Gewölbes gesezt.“ (Humboldt 1792b, Bl. 193v) Das von Stengelein für den Rundofen gezeichnete Setzschema zeigt Abbildung 8. Das Original dieser Zeichnung befindet sich, wie die Originale für die Skizzen des Rundofens auf Abbildung 3 und Abbildung 4, im KPM-Archiv. Die Geraden auf Abbildung 8 sollen die Hauptströmungsrichtungen der Flammen verdeutlichen. Die Höhe der Kapselstöße kann man folgender Aussage entnehmen: „Beӱ den Probe-Bränden stellte man 28. Kapseln übereinander, die aber nur bis zur 23ten gut gebrannt waren.“ (Humboldt 1792b, Bl. 193v–194r) Die Ursache dieses Sachverhalts wurde bereits in Abschnitt 3.4. erläutert.

Abb. 8: Setzschema der Kapseln im zweietagigen Rundofen der Porzellanmanufaktur Bruckberg, gezeichnet von Johann Eberhard Stengelein. Quelle: Stiftung Preußische Schlösser und Gärten Berlin-Brandenburg; KPM-Archiv, Sign. 294, Bl. 131 bzw. 85

In seinen Vorschlägen zur Verbesserung der technischen Situation in der Porzellanmanufaktur in Bruckberg äußerte sich Alexander von Humboldt nochmals zu den Rohstoffen für Kapseln und ihrer Herstellung:

Die Anschaffung eines besseren Kapsel Thons, als der elende Winkelheiter, und Rittersbacher, der ein gemeiner kalkhaltiger Ziegelthon ist; Auch ist das Verhältniß der Scharmotte in den Kapseln zu geringe. Man nimmt hier ⅔ Thon, und ⅓ Scharmotte, statt daß man, nach Berliner Erfahrungen 50. Theile Scharmotte auf 50. Theile Thon nehmen sollte. Ja in den Kumbsen [Mahlgänge] muß sogar die Scharmotte um ⅕ überwiegend, das Verhältnis zum Thon = 6–5 seӱn. Daß übrigens die Haltbarkeit der Kapseln auch hauptsächlich auf der feinheit der Scharmotte und der daraus entspringenden gleichmäßigen Mengung mit Thon beruht, ist leicht einzusehen. (Humboldt 1792b, Bl. 206r–v)

Bisher sind keine Archivalien bekannt, die definitiv belegen, dass in der Porzellanmanufaktur Bruckberg die „elenden“, „kalkhaltigen Ziegeltone“ durch tatsächliche Kapseltone ersetzt wurden, obwohl Stieda von der Realisierung aller Humboldt’schen Vorschläge sprach, vgl. nochmals (Stieda 1906, S. 157).

Bei den durch Alexander von Humboldt erwähnten „Muffeln“ handelte es sich um öfchenartige Gewölbe, unter denen die Farbe zur Dekoration in die Oberfläche der Porzellanerzeugnisse eingebrannt wurde. Man sprach damals von „Emailfeuer“. Die Besonderheit besteht darin, dass sich die Flammen nicht im Inneren der Muffeln ausbreiten, sondern ihre Wärme von außen auf die Wände der Muffeln übertragen (siehe Kohlenfeuer, Abschnitt 4.2.). Diese geben sie durch Strahlung an das Porzellan weiter. Die einzubrennende Farbe kommt also nicht mehr mit den Flammen in direkten Kontakt, so dass sie – zumindest theoretisch – nicht verunreinigt werden sollte. Diese Aufgabe ähnelt sehr der Funktion der Kapseln, so dass die Muffeln auch aus Kapselmasse (nochmals: Rohschamotte und Kapselton) gefertigt wurden.

Alexander von Humboldt wunderte sich über das technisch sehr anfällige Verfahren: „Zum bemahlten Geschirr hat man keinen eigenen Email-Ofen, sondern man brennt die Farben unter 2. Muffeln, die auf 2. besonderen offenen Heerden stehen, beӱm Kohlfeuer ein. Die Muffeln, deren Bestand Theile, wie die der Kapseln sind, haben etwa 18 Zoll Länge, 14 Zoll Breite, und 16. Zoll Höhe. Sie sind überaus zerbrechlich […].“ (Humboldt 1792b, Bl. 195r–v) Er empfahl, sich in Zukunft völlig an der in der KPM zum Einbrennen der Farbe üblichen Technologie zu orientieren (Humboldt 1792b, Bl. 206v), was auch erfolgte.

Zu den Glashäfen äußerte sich Humboldt nur mit einer kurzen Bemerkung: „Der Stein [Grünstein] wird […] in gewöhnlichen Häfen 2–3. Stunden lang ohne allen Zusatz geschmolzen.“ (Humboldt 1792b, Bl. 157r) Für die Herstellung von schwarzen Glasschmelzen waren tatsächlich keine besonderen Häfen (und Sätzel) erforderlich. Sie bestanden ebenfalls aus Schamotte mit grundsätzlich analogen Anforderungen wie bei den Kapseln. Hinzu kam aber, dass die Häfen während der Schmelze des Glases nicht mit diesem chemisch reagieren durften. Einerseits wären die Häfen dadurch selbst geschmolzen. Andererseits hätte sich das Glas in seiner chemischen Zusammensetzung verändert. Enthalten die Kapseltone Eisenverbindungen, färbt sich farbloses Glas zusätzlich grünlich. Letzterer Vorgang spielte aber bei schwarzen Gläsern keine Rolle, so dass Humboldt von „gewöhnlichen Häfen“ sprechen konnte.

Abb. 9: Hafen für die Schmelze von Glasknöpfen oder Glasperlen, ausgestellt im Fichtelgebirgsmuseum Warmensteinach. Quelle: eig. Aufnahme

Aus Abbildung 5 geht bereits hervor, dass die Häfen für die Schmelze von Glasknöpfen und Glasperlen rechteckig geformt waren. Ein Beispiel dafür zeigt Abbildung 9. Der dort abgebildete Hafen ist im Fichtelgebirgsmuseum in Warmensteinach, gefüllt mit farbigen Perlen, ausgestellt.

Da die Hochtemperaturöfen die entscheidenden technischen Einrichtungen bei der Herstellung von Keramik- und Glaserzeugnissen sind, kann man Alexander von Humboldts Erläuterungen und Einschätzungen nicht hoch genug bewerten. Ohne seine technischen Empfehlungen wäre die Entwicklung im Fayence- und Steingutwerk Rheinsberg sowie in der Porzellanmanufaktur in Bruckberg unter Umständen problematischer verlaufen. Wahrscheinlich hätte der zweietagige Rundofen erst Jahre später seinen Siegeszug durch Deutschland angetreten, wenn ihn nicht Alexander von Humboldt in seinem Gutachten und während der Beratung in Ansbach in Gegenwart der Entscheidungsträger überzeugend technisch analysiert und ökonomisch bewertet hätte. Auch diese Episode in Humboldts Schaffen verdient Beachtung.

Ausführlich kann man sich zu Alexander von Humboldts Gutachten, Berichten, Überlegungen und Briefen über die Herstellung von Steingut, Porzellan und Glas in Humboldt 2012, Humboldt 2014 und Humboldt 2016 informieren.

Agricola, Georgius (1556): De re metallica libri XII. Basel: Verlag Froben. Online verfügbar: Digitale Texte im Seminar für Wirtschafts- und Unternehmensgeschichte, URL: http://www.digitalis.uni-koeln.de/Agricola/agricola_index.html (zuletzt geprüft am 02.05.2018).

Flurl, Mathias von (1792): Beschreibung der Gebirge von Baiern und der oberen Pfalz: mit darinn vorkommenden Fossilien, aufläßigen und noch vorhandenen Berg- und Hüttengebäuden, ihrer älteren und neueren Geschichte, dann einigen Nachrichten über das Porzellan- und Salinenwesen, und anderen nützlichen Bemerkungen und Vorschlägen, wie dem verfallenen Bergbau wieder aufzuhelfen wäre. München: Joseph Lentner. Online verfügbar: Bayerische Staatsbibliothek München, Digitale Sammlungen, URL: http://www.mdz-nbn-resolving.de/urn/resolver.pl?urn=urn:nbn:de:bvb:12-bsb10707254-6 (zuletzt geprüft am 02.05.2018). Außerdem verfügbar in der Forschungsbibliothek Gotha der Universität Erfurt, Geogr 8° 2378/2

Hamer, Frank; Hamer, Janet (1990): Lexikon der Keramik und Töpferei – Material, Technik, Geschichte. Augsburg: Augustus Verlag.

Hülsenberg, Dagmar (2013): Wurzeln der Humboldt-Brüder in Neustadt an der Dosse. In: Abhandlungen der Humboldt-Gesellschaft für Wissenschaft, Kunst und Bildung e. V., Roßdorf: TZ-Verlag, Bd. 30, S. 99–120.

Humboldt, Alexander von (1792a): Der B[erg]-A[ssessor] v. Humboldt berichtet über den gegenwärtigen technischen Betrieb der Steingutfabrik zu Rheinsberg; Stiftung Stadtmuseum Berlin, Archiv, Reg.-Nr. IV 74/804Q, Bl. 4–19. Gedruckt in Humboldt 2012, S. 74–137.

Humboldt, Alexander von (1792b): Bericht. Über den Zustand des Bergbaus und Hütten-Wesens in den Fürstenthümern Bayreuth und Ansbach nebst Beylagen über die Saline zu Gerabronn und Schwäbischhall, die Porzellan Fabrike zu Brukberg, das Vitriolwerk am Schwefelloch, die Natur des Eisens, der Schmalte und die Entstehung der Schwefel-Säure beӱ der Alaun- und Vitriol-Fabrication (vom 12. Juli bis 5. August 1792). Eingereicht von dem Ober-Bergmeister A. v. Humboldt mittelst Berichts vom 17. April 1793; Berlin: Geheimes Staatsarchiv Preußischer Kulturbesitz, I. HA, Rep. 121, Ministerium für Handel und Gewerbe, Berg-, Hütten- und Salinenverwaltung, Nr. 6970. Gedruckt in (Humboldt 1959, S. 73–213). Außerdem sind Bl. 178r–210v enthalten in Humboldt 2014, S. 107–237.

Humboldt, Alexander von (1792c): Protokoll der Beratung in Ansbach am 5. September 1792; Stiftung Stadtmuseum Berlin, Archiv, Reg.-Nr. IV 77/280 Q, 2 Blätter. Gedruckt in Humboldt 2014, S. 238–245.

Humboldt, Alexander von (1793a): Bericht vom 5. März 1793 an von Heinitz über einen Versuch in der Königlichen Porzellanmanufaktur Berlin zum Einfluss von Sauerstoff auf das Einbrennen von Porzellanfarben; Stiftung Preußische Schlösser und Gärten Berlin-Brandenburg: KPM-Archiv, Sign. 186, Bl. 60r–61v. Gedruckt in Humboldt 2014, S. 246–253.

Humboldt, Alexander von (1793b): Brief an den König Friedrich Wilhelm II. vom 28. April 1793; Berlin: Geheimes Staatsarchiv Preußischer Kulturbesitz; I. HA, Rep. 121, Ministerium für Handel und Gewerbe, Berg-, Hütten- und Salinenverwaltung; Nr. 2085, Bl. 12r–13r und 15r. Gedruckt in Humboldt 2014, S. 260–267.

Humboldt, Alexander von (1794): Eine Darstellung von dem Zustande des Bergbaues in den Fränkischen Fürstenthümern; mit Aktualisierungen von Humboldts Hand von 1795, 1796 und 1797; Berlin: Geheimes Staatsarchiv Preußischer Kulturbesitz, II. HA; GD, Abt. 36, Fränk. Dpt. VII, 34a, Bl. 1r–30r. Gedruckt in Humboldt 2016, S. 148–239.

Humboldt, Alexander von (1959): Über den Zustand des Bergbaus und Hütten-Wesens in den Fürstentümern Bayreuth und Ansbach im Jahre 1792. Eingeleitet und bearbeitet v. Herbert Kühnert in Verbindung mit O[scar] Oelsner. Freiberger Forschungshefte D 23. Berlin: Akademie-Verlag.

Humboldt, Alexander von (1973): Die Jugendbriefe Alexander von Humboldts 1787–1799. Hrsg. von Ilse Jahn und Fritz G[ustav] Lange. Beiträge zur Alexander-von-Humboldt-Forschung, Bd. 2. Berlin: Akademie-Verlag.

Humboldt, Alexander von (2012): Alexander von Humboldt – Gutachten zur Steingutfertigung in Rheinsberg 1792. Mit Kommentaren hrsg. von Dagmar Hülsenberg und Ingo Schwarz unter Mitarbeit von Eberhard Knobloch und Romy Werther. Beiträge zur Alexander-von-Humboldt-Forschung, Bd. 35. Berlin: Akademie-Verlag.

Humboldt, Alexander von (2014): Alexander von Humboldt – Gutachten und Briefe zur Porzellanherstellung 1792–1795. Hrsg. von Dagmar Hülsenberg und Ingo Schwarz mit einer Studie von Dagmar Hülsenberg. Beiträge zur Alexander-von-Humboldt-Forschung, Bd. 42. Berlin/Boston: De Gruyter Akademie Forschung.

Humboldt, Alexander von (2016): Alexander von Humboldt – Gutachten und Briefwechsel zur Glasherstellung 1792–1797. Hrsg. von Dagmar Hülsenberg und Ingo Schwarz mit einer Studie von Dagmar Hülsenberg. Beiträge zur Alexander-von-Humboldt-Forschung, Bd. 45. Berlin/Boston: De Gruyter Akademie Forschung.

Kunckel, Johann (1679): Ars Vitraria Experimentalis, oder Vollkommene Glasmacher-Kunst; Frankfurt (Main) u. a. Online verfügbar: Deutsches Textarchiv, URL: http://www.nbn-resolving.org/urn/resolver.pl?urn=urn:nbn:de:kobv:b4-200905199539 (zuletzt geprüft am 02.05.2018).

Lüdicke, Carl Friedrich (1787): Acta Wegen des von dem Kaufmann und Fayence-Fabricant Lüdicke in Rheinsberg nachgefragtem zinßfreien Vorschusses, und Privilegii privature zur Auslegung einer Englischen Stein Guth Fabrik. Berlin: Geheimes Staatsarchiv Preußischer Kulturbesitz, II. HA, GD, Fabr. Dpt., Abt. 25, Tit. 419, Nr. 30, Bd. 1.

Lüdicke, Carl Friedrich (1795): Bericht. Berlin: Geheimes Staatsarchiv Preußischer Kulturbesitz, II. HA, GD, Fabr. Dpt., Abt. 25, Tit. 419, Nr. 30, Bd. 2, Akte vom 12. Dezember 1795.

Stieda, Wilhelm (1906): Die keramische Industrie in Bayern während des XVIII. Jahrhunderts. In: XXIV. Band der Abhandlungen der Philologisch-Historischen Klasse der Königl. Sächsischen Gesellschaft der Wissenschaften, Leipzig.

Weber, Franz Joseph (1798): Die Kunst das ächte Porzellain zu verfertigen. Hannover; Reprint Leipzig: Zentralantiquariat der Deutschen Demokratischen Republik 1977.

1 Er traf am 14. Juni 1791 in Freiberg ein (Humboldt 1959, S. 22) und verließ die Stadt am 26. Februar 1792 (Humboldt 1959, S. 23)

2 Smalte ist ein Intensiv dunkelblau gefärbtes Glaspulver. Sie besteht in reiner Form aus Siliziumdioxid SiO2, Kaliumoxid K2O und Kobaltoxid CoO.

3 Bis zum Ende des 18. Jahrhunderts glaubte man allgemein, dass bei der Verbrennung ein (hypothetischer) „Wärmestoff“, auch Phlogiston genannt, entweicht. Erst Antoine Laurent de Lavoisier (1743–1794) erkannte die Rolle des Sauerstoffs bei der Verbrennung und widerlegte die sogenannte Phlogiston-Theorie. Alexander von Humboldt beschäftigte sich bereits während seines Studiums in Freiberg mit Lavoisiers Oxidationstheorie, wie er in einem Brief vom 26.11.1791 an Dietrich Ludwig Gustav Karsten (1768–1810) schrieb (Humboldt 1973, S. 159–163).

4 In der Abschrift von Humboldts Gutachten findet man unterschiedlich sowohl „Berliener“ als auch „Berliner“.

5 Sie entstehen durch die Temperaturwechsel und die damit verbundenen thermischen Dehnungsunterschiede von Ziegel- und Schamottesteinen beim Aufheizen und Abkühlen der Öfen.

6 Es handelt sich um dekorierte, henkellose Koppchen bzw. kleine Becher aus Porzellan, bestimmt für den Export in die Türkei.

7 Später nutzte man auch diese immer noch vorhandene Abgaswärme in einer dritten Etage für das Trocknen der Rohlinge.

8 Er schrieb beispielsweise als Überschrift „Der offen in seunen abtheulungen“ statt ‚Die Abteilungen des Ofens‘ oder „Fügur der platform in wendig von offen hat in durchschnid“ für ‚Durchmesser der Ofensohle‘ usw.

9 Der Bericht entstand am 8. Juli 1792 (Humboldt 1792b, Bl. 276r).

10 Es handelt sich um Schmelzgefäße mit rundem, ovalem oder rechteckigem Boden und leicht schräger oder auch senkrechter Wand. Sie bestanden zu Humboldts Zeit ausschließlich aus Schamotte. Die größeren von ihnen, die als Häfen bezeichnet wurden, fassten etwa 60–120 kg Glasschmelze, die kleineren, auch Sätzel genannt, 20–40 kg. Beide Bezeichnungen sind heute noch üblich.